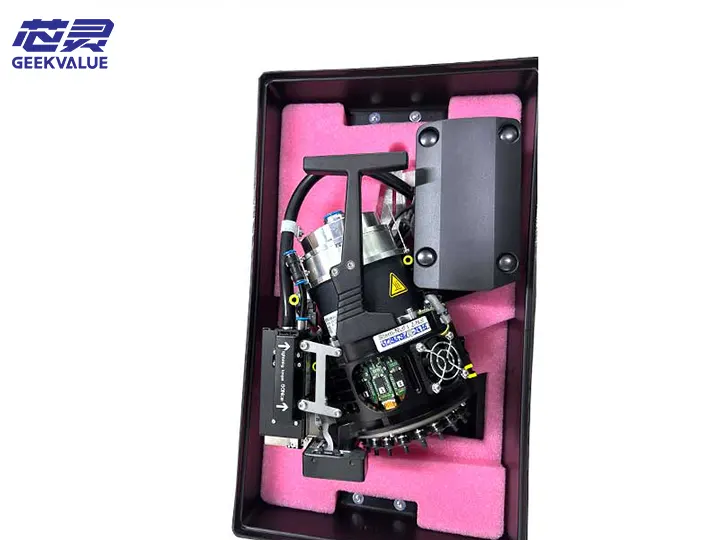

Der ASM-Bestückungskopf ist die Kernkomponente von SMT-Bestückungsmaschinen in der Elektronikfertigung. Im Folgenden finden Sie eine umfassende Einführung:

Platzierungskopftypen, Spezifikationen und Modelle

Der CP20P2-Bestückungskopf verarbeitet Bauteile von 0201 metrisch bis 8,2 x 8,2 mm und einer Höhe von 4 mm und deckt damit über 60 % der Produktteile ab. Er platziert unter Druck, lernt automatisch die Dicke und Bestückungshöhe der Bauteile und gleicht Verformungen der Leiterplatte automatisch aus.

CPP-Bestückungskopf: Kann Teile von 01005 bis 50 x 40 mm und einer Höhe von bis zu 15,5 mm verarbeiten. Er verfügt über einen flexiblen Bestückungsmodus und nutzt den Sammelbestückungsmodus für Teile bis zu 27 x 27 mm und den Aufnahmebestückungsmodus für größere Teile.

TH/VHFTH-Platzierungskopf: Wird zum Handhaben großer/schwerer Teile verwendet und kann Komponenten von 200 x 125 x 50 mm und einem Gewicht von bis zu 300 g handhaben.

Prinzip

Der ASM-Kopf nutzt das Vakuumadsorptionsprinzip zur Aufnahme von Bauteilen und nutzt ein präzises mechanisches Übertragungs- und Positionierungssystem, um die Bauteile präzise an der vorgegebenen Position der Leiterplatte zu montieren. Sein visuelles System erkennt und lokalisiert die Markierungspunkte auf den Bauteilen und Leiterplatten, um die Montagegenauigkeit zu gewährleisten. Gleichzeitig kann er durch die Steuerung von Druck, Geschwindigkeit und Hub der Düse an die Montageanforderungen von Bauteilen unterschiedlicher Art und Größe angepasst werden.

Vorteile

Hochpräzise Montage: Durch den Einsatz fortschrittlicher visueller Positionierungstechnologie und einer präzisen mechanischen Struktur kann eine hochpräzise Komponentenmontage erreicht werden, die eine Genauigkeit von 25 µm bei 3 Sigma erreichen kann.

Breite Komponentenanpassungsfähigkeit: Verschiedene Arten von Montageköpfen können die Montageanforderungen von winzigen 01005-Komponenten bis hin zu großen 200 x 125 mm-Komponenten erfüllen.

Effiziente Produktion: Beispielsweise verfügt die SIPLACE X-Serie über eine Montagegeschwindigkeit von bis zu 200.000 CPH, was die Produktionseffizienz verbessern kann.

Intelligente Funktion: Es verfügt über die Funktionen, Teiledicke, Montagehöhe usw. automatisch zu lernen und kann außerdem automatisch PCB-Verwerfungen ausgleichen, manuelle Eingriffe reduzieren und die Montagequalität verbessern.

Funktion und Funktion

Materialaufnahmefunktion: Nehmen Sie Komponenten durch Vakuumdüsen auf und entnehmen Sie die benötigten Komponenten präzise aus dem Feeder.

Positionierungsfunktion: Bestimmen Sie mithilfe eines visuellen Systems und eines mechanischen Positionierungssystems die Montageposition der Komponenten auf der Leiterplatte genau.

Montagefunktion: Montieren Sie die angesaugten Komponenten gemäß den festgelegten Parametern und Verfahren präzise auf den Pads der Leiterplatte.

Erkennungsfunktion: Einige Montageköpfe sind mit Komponentensensoren ausgestattet, die erkennen können, ob Teile vor/nach der Aufnahme und vor/nach der Montage aufgenommen und montiert werden, und abnormale Situationen rechtzeitig erkennen können.

Merkmale

Hohe Flexibilität: Verschiedene Arten von Montageköpfen können je nach Produktionsbedarf schnell ausgetauscht werden, um sich an die Produktion verschiedener Produkte anzupassen.

Hohe Zuverlässigkeit: Nach strenger Konstruktion und Prüfung weist es eine hohe Stabilität und Zuverlässigkeit auf und kann über einen langen Zeitraum stabil betrieben werden.

Einfache Wartung: Die Struktur ist so konzipiert, dass sie leicht auseinander- und zusammengebaut werden kann, was die tägliche Reinigung, Wartung und Reparatur erleichtert.

Häufige Fehlermeldungen

2279RV: Der Vakuumwert der Düsenöffnung ist zu hoch und es tritt ein Fehler auf, wenn der Bestückkopf einen Referenzlauf durchführt.

2295: Die Lichtschranke am unteren Ende der Z-Achse reagiert beim Platzieren nicht. Mögliche Ursachen sind Probleme mit der Düse, der bewegliche Ring der Hülse bewegt sich zu langsam, die Lichtschranke am unteren Ende der Z-Achse versagt, externe Lichteinwirkung usw.

2297: Der stillgelegte Schrittmotor fällt aus. Mögliche Gründe sind eine zu langsame Kolbenbewegung, eine Verschmutzung des Kolbenschlitzes, ein Ausfall des stillgelegten Motors oder ein Defekt der Kopfplatte.

2299: Das Vakuum kann nicht gemessen werden. Möglicherweise wird die Gantry nicht mit Druckluft versorgt, der Silikonschlauch ist undicht oder nicht richtig installiert oder die Vakuumkarte/der Vakuumgenerator ist defekt.

2301: Der Luftstoß kann nicht gemessen werden. Mögliche Gründe sind ein Leck oder ein herausgezogener Silikonschlauch zum Verteiler, ein Defekt am Verteiler, ein defektes Spiralventil usw.

Wartungsmethoden

Tägliche Wartung: Reinigen Sie den Patchkopf vor und nach dem täglichen Betrieb, entfernen Sie Staub und Flussmittelrückstände, prüfen Sie, ob die Düse verstopft ist und ob der Luftwegdruck stabil ist; tragen Sie Oberflächenfett auf bewegliche Teile wie Führungsschienen und Schrauben auf und vergewissern Sie sich, dass keine ungewöhnlichen Geräusche oder Blockierungen im Übertragungsmechanismus auftreten; führen Sie nach dem Einschalten einen Patchkopf-Ursprungsreset und eine visuelle Systemselbstprüfung durch.

Monatliche Wartung: Vakuumgenerator und Magnetventil zerlegen und reinigen, Alterungsgrad des Dichtungsrings prüfen, Federelastizität und Vakuumadsorptionskraft der Düse testen, Netzkabel und Signalleitungsschnittstelle festziehen und prüfen, ob die Leiterplatte eine anormale Erwärmung oder Oxidation aufweist.

Vierteljährliche Wartung: Überprüfen Sie die Wiederholbarkeit der Platzierungsposition durch einen CPK-Test. Verwenden Sie das MAPPING-Korrekturtool, um mechanische Abweichungen auszugleichen. Reinigen Sie das Öl im Zylinder und im Filter. Ersetzen Sie die Dichtung des Gaskreislaufs und das veraltete Luftrohr. Aktualisieren Sie das Steuerungsprogramm und kalibrieren Sie die visuellen Erkennungsparameter neu.

Jährliche Wartung: Kernkomponenten wie Getriebezahnräder und Kupplungen zerlegen und auf Verschleiß prüfen, Lager und Riemen austauschen, die ihren Lebenszyklus überschritten haben; eine umfassende Überprüfung der Platzierungsgeschwindigkeit, Wurfrate, des Energieverbrauchs und anderer Indikatoren der Ausrüstung durchführen und einen Optimierungsplan für das nächste Jahr formulieren.

Allgemeine Fehlerinformationen und Wartungsideen

Patchkopf-Abweichungsfehler: Der Patchkopf weicht während des Patchvorgangs von der vorgegebenen Position ab, was zu einer ungenauen Komponenteninstallation führt. Mögliche Ursachen sind Verschleiß mechanischer Teile des Patchkopfs, wie Führungsschienen, Schieber usw.; falsche Einstellung der Patchkopf-Parameter wie Winkel, Geschwindigkeit usw.; ein Ausfall des Steuerungssystems, der zu einer ungenauen Platzierung des Patchkopfs führt. Die Wartung besteht darin, die mechanischen Teile zu überprüfen und bei Verschleiß rechtzeitig auszutauschen; Winkel, Geschwindigkeit und andere Parameter des Patchkopfs anzupassen. Bei Verdacht auf einen Defekt des Steuerungssystems ist eine professionelle Inspektion erforderlich. Das Steuerungssystem muss gegebenenfalls aktualisiert oder repariert werden.

Düsenverstopfung: Das Problem liegt darin, dass die Düse das Bauteil nicht richtig aufnehmen kann, wodurch es nicht installiert werden kann. Mögliche Ursachen sind Düsenverstopfung, Staub, Verunreinigungen usw.; Düsenverschleiß, der zu einer verminderten Saugkraft führt; falsche Düsenparametereinstellungen wie Saugkraft, Geschwindigkeit usw. Die Wartung besteht darin, die Düse regelmäßig mit Reinigungsflüssigkeit zu reinigen und sauber zu halten. Bei starkem Verschleiß muss die Düse rechtzeitig ausgetauscht werden. Saugkraft und Geschwindigkeit der Düse müssen an Art und Größe des Bauteils angepasst werden.