1. Visión xeral do produto e especificacións técnicas

1.1 Parámetros básicos

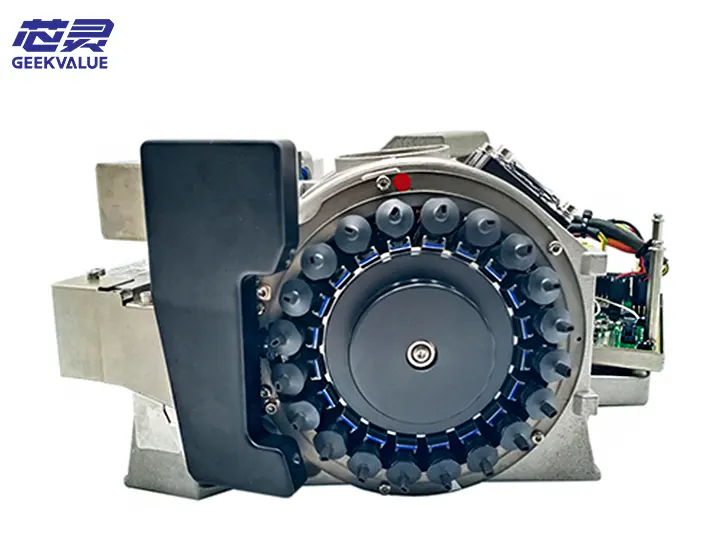

Modelo: 00141397

Tipo: Alimentador eléctrico con sensor

Largura de tira aplicable: 72 mm (compatible con 68-72 mm)

Paso de alimentación: 4/8/12/16/20/24 mm programable

Altura máxima do compoñente: 15 mm

Rango de grosor da tira: 0,3-2,0 mm

Dimensións: 320 mm × 120 mm × 95 mm

Peso: 3,5 kg

Vida útil: ≥30 millóns de ciclos de alimentación

Nivel de protección: IP54

1.2 Parámetros eléctricos

Tensión de funcionamento: 24 V CC ± 10 %

Consumo de enerxía: 25 W en modo normal, 50 W en modo pico

Interface de comunicación: Bus CAN (compatible con RS-485)

Tipo de sensor: Sensor óptico de alta resolución + sensor Hall

Tempo de resposta: <2 ms

1.3 Modelos aplicables

Serie SIPLACE X (X4i, X4s)

Serie SIPLACE TX

Serie SIPLACE SX

Serie SIPLACE D (requírese soporte adaptador)

II. Estrutura mecánica e principio de funcionamento

2.1 Compoñentes mecánicos principais

Sistema de accionamento:

Motor paso a paso de alto par (ángulo de paso de 1,8°)

Caixa de cambios planetaria de precisión (relación de redución 20:1)

Mecanismo de alimentación de dobre leva

Sistema de guías:

Guías lineais duplas reforzadas (ancho axustable)

Casquillos resistentes ao desgaste con revestimento cerámico

Dispositivo de prensado segmentado (8 puntos de presión)

Sistema de sensores:

Sensor principal: sensor óptico CMOS de 5 millóns de píxeles

Sensor auxiliar: Matriz de sensores Hall diferenciais

Sistema antiinterferencias de luz ambiental

Sistema de manexo de cinta:

Dispositivo de pelado automático (forza axustable)

Guía de recollida de cinta de residuos

Mecanismo antirrebote

2.2 Principio de funcionamento

Transmisión de potencia:

O controlador envía un sinal de pulso ao controlador do motor paso a paso

A caixa de cambios acciona a leva de alimentación

Posicionamento preciso:

O sensor óptico principal le o orificio de posicionamento da cinta de material

O sensor Hall verifica a posición mecánica

Axuste en tempo real do sistema de control en bucle pechado

Monitorización do estado:

Detección da cantidade restante da cinta de material (aviso previo de 10 compoñentes)

Comprobación da existencia de compoñentes

Monitorización da forza de alimentación

Interacción de datos:

Conteo de materiais superiores en tempo real

Garda os últimos 1000 rexistros de alarmas

Soporte de diagnóstico remoto

III. Características de rendemento e vantaxes técnicas

3.1 Indicadores básicos de rendemento

Precisión de alimentación: ±0,03 mm (@23 ± 1 ℃)

Velocidade máxima de alimentación: 35 veces/minuto (paso de 24 mm)

Capacidade de carga: admite unha bandexa de 5 kg

Estabilidade da temperatura: ±0,01 mm/℃

Precisión de posicionamento repetido: ±0,02 mm (3σ)

3.2 Destacados tecnolóxicos innovadores

Control intelixente da alimentación:

Algoritmo de aprendizaxe adaptativa (memoriza diferentes características dos materiais)

Compensación automática do desgaste mecánico

Sistemas de sensores múltiples:

Mecanismo de detección triplo redundante (óptico + magnético + mecánico)

Deseño de canles ópticas anticontaminación

Deseño modular:

Módulo de alimentación de liberación rápida (tempo de substitución <2 minutos)

Módulo de sensor substituíble independente

Optimización da eficiencia enerxética

Regulación dinámica da potencia

Consumo de enerxía en modo de espera <1 W

IV. Escenarios de aplicación e valor da liña de produción

4.1 Compoñentes típicos da aplicación

Condensadores electrolíticos de gran tamaño (diámetro ≥18 mm)

Módulos de potencia (IGBT, MOSFET, etc.)

Conectores grandes

Compoñentes de transformadores/indutores

Módulo de disipación de calor

4.2 Valor da liña de produción

Garantía de alta precisión:

Cumpre co estándar de electrónica de automoción de grao 1

Admite compoñentes de todos os tamaños por riba de 01005

Mellora da eficiencia:

Tempo de substitución <15 segundos

A alerta temperá intelixente reduce o tempo de inactividade non planificado

Xestión intelixente:

Recollida de datos de trazabilidade de compoñentes

Soporte de mantemento preditivo

Optimización de custos:

Aforro de enerxía do 40 % en comparación co alimentador pneumático

Intervalo de mantemento ampliado 3 veces

V. Guía de instalación e funcionamento

5.1 Proceso de instalación

Instalación mecánica:

Aliñar a ranura guía da estación de alimentación da máquina de colocación

Empúxeo ata a posición de bloqueo automático (luz indicadora verde acesa)

Conexión eléctrica:

Conectar a fonte de alimentación de 24 V CC (prestar atención á polaridade)

Inserir o cable de comunicación do bus CAN

Identificación do sistema:

A máquina de colocación identifica automaticamente o tipo de alimentador

Asignar número de estación e parámetros de carga

5.2 Puntos de operación

Carga de cinta:

Abra a tapa de presión (prema os botóns azuis de ambos os dous lados)

Asegúrate de que a cinta entre directamente na ranura guía

Axuste o ancho de cinta correcto (indicación de escala)

2 Axustes de parámetros:

pitón

# Exemplo típico de configuración de parámetros

{

"paso_de_alimentación": 16, # Paso de alimentación (mm)

"forza_de_pelado": 3, # Forza de pelado (N)

"sensibilidade": 85, # Sensibilidade do sensor (%)

"pre_alarma": 10, # Número de avisos temperáns

"speed_profile": 2 # Modo de perfil de velocidade

}

Proceso de calibración:

Realizar calibración automática (requírese cinta de calibración estándar)

Verificar manualmente as 3 primeiras posicións de alimentación

Gardar os parámetros de calibración

VI. Sistema de mantemento

6.1 Mantemento diario

Limpeza e mantemento:

Aspirar a zona da guía diariamente

Limpar a xanela do sensor con IPA cada semana (concentración do 99,7%)

Xestión da lubricación:

Lubricar despois de cada 500.000 tomas:

Guía lineal: Kluber ISOFLEX NBU15

Conxunto de engrenaxes: Molykote PG-65

6.2 Mantemento regular (trimestral)

Inspección exhaustiva:

Medir o desgaste do carril (follas máximas admisibles 0,05 mm)

Corrente do motor de proba (valor nominal 1,2 A ± 10 %)

Mantemento en profundidade:

Substituír o casquillo desgastado (se está solto >0,1 mm)

Calibrar a posición de referencia do sensor

Verificación do rendemento:

Usar cinta de proba estándar

Medir o erro acumulado despois de 100 alimentacións continuas

VII. Diagnóstico e tratamento de fallos comúns

7.1 Análise de códigos de fallo

Código Descrición Posible causa Solución

E721 Tempo de espera de alimentación 1. Atasco mecánico

2. Fallo do motor 1. Comprobar a ruta da cinta

2. Probar os enrolamentos do motor

E722 Anomalía do sensor 1. Contaminación

2. Fallo de cableado 1. Limpar o sensor

2. Comprobar o conector

E723 Interrupción da comunicación 1. Danos no cable

2. Oxidación da interface 1. Substitúa o cable de comunicación

2. Contactos do proceso

E724 A desviación de posición é demasiado grande 1. Erro de parámetro

2. Desgaste mecánico 1. Recalibrar

2. Comproba o conxunto de engrenaxes

Aviso de temperatura E725 1. Sobrequecemento do ambiente

2. Mala disipación da calor 1. Mellorar a ventilación

2. Comproba o ventilador

7.2 Substitución de compoñentes clave

Substitución do módulo de alimentación:

Retirar 4 parafusos T8

Desconectar o conector do motor

Teña coidado de manter a posición de calibración

Substitución do módulo sensor:

Usar ferramentas antiestáticas

Realizar a calibración óptica despois da substitución

Verificar a aliñación do sensor Hall

VIII. Evolución tecnolóxica e suxestións de mellora

8.1 Iteración da versión

Xen. 1 (2015): alimentador básico de 72 mm

Gen2 (2018): Engadir sistema de detección intelixente

Gen3 (2021): Modelo actual (versión de bus CAN)

8.2 Suxestións de optimización

Optimización de parámetros:

Establecer modelos de parámetros para diferentes tiras de materiais

Activar a función de aprendizaxe adaptativa

Estratexia de pezas de reposto:

Compoñentes clave estándar:

Conxunto de engrenaxes de alimentación (N/P: 00141398)

Módulo sensor (n.º de ref.: 00141399)

Opcións de actualización:

Versión de alta resolución (precisión de 5 μm)

Modelo de alta temperatura (admite ambientes de 85 ℃)

IX. Comparación con outras especificacións de alimentadores

Parámetros Alimentador de 72 mm 00141397 Alimentador de 52 mm Alimentador mecánico de 32 mm

Anchura máxima da tira de material 72 mm 52 mm 32 mm

Precisión de alimentación ±0,03 mm ±0,05 mm ±0,1 mm

Función de detección Sistema multisensor Sensor básico Ningún

Altura máxima do compoñente 15 mm 10 mm 8 mm

Interface de comunicación Bus CAN RS-485 Ningunha

X. Resumo e perspectivas

O alimentador de sensores ASM de 72 mm 00141397 representa o nivel máis alto da tecnoloxía actual de alimentación de compoñentes de gran tamaño. O seu valor fundamental reside en:

Capacidade de procesamento de tamaño ultragrande: cobre a lacuna técnica da alimentación de cinta de 50-100 mm

Fiabilidade de nivel militar: MTBF > 50.000 horas

Alto grao de intelixencia: proporciona unha interface de datos completa para a Industria 4.0

Dirección de desenvolvemento futuro:

Posicionamento asistido por IA visual integrado

Fonte de alimentación e comunicación sen fíos

Aplicación de materiais autorreparables

Recomendacións de boas prácticas:

Establecer un plan de mantemento preventivo

Fai unha copia de seguridade regular da configuración dos parámetros

Manter unha redundancia de pezas de reposto do 15 %

Este equipo é especialmente axeitado para:

Fabricación de electrónica para automóbiles de nova enerxía

Produción de módulos de potencia industriais

Envasado de LED de alta potencia

Montaxe de electrónica aeroespacial

Mediante un uso estandarizado e un mantemento científico, este alimentador pode garantir 7×24 horas de funcionamento continuo e estable, proporcionando solucións fiables de alimentación de compoñentes ultragrandes para a fabricación de produtos electrónicos de alta gama.