1. Descripción general del producto y especificaciones técnicas

1.1 Parámetros básicos

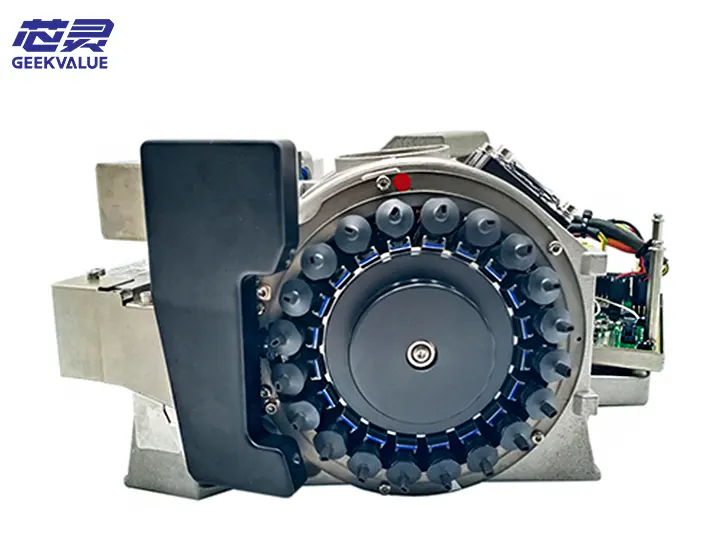

Modelo: 00141397

Tipo: Alimentador eléctrico con sensor

Ancho de tira aplicable: 72 mm (compatible con 68-72 mm)

Paso de alimentación: 4/8/12/16/20/24 mm programable

Altura máxima del componente: 15 mm

Rango de espesor de la tira: 0,3-2,0 mm

Dimensiones: 320 mm × 120 mm × 95 mm

Peso: 3,5 kg

Vida útil: ≥30 millones de ciclos de alimentación

Nivel de protección: IP54

1.2 Parámetros eléctricos

Voltaje de trabajo: 24 V CC ± 10 %

Consumo de energía: 25 W en modo normal, 50 W en modo pico

Interfaz de comunicación: Bus CAN (compatible con RS-485)

Tipo de sensor: Sensor óptico de alta resolución + sensor Hall

Tiempo de respuesta: <2ms

1.3 Modelos aplicables

Serie SIPLACE X (X4i, X4s)

Serie SIPLACE TX

Serie SIPLACE SX

Serie SIPLACE D (se requiere soporte adaptador)

II. Estructura mecánica y principio de funcionamiento

2.1 Componentes mecánicos principales

Sistema de accionamiento:

Motor paso a paso de alto par (ángulo de paso de 1,8°)

Caja de engranajes planetarios de precisión (relación de reducción 20:1)

Mecanismo de alimentación de doble leva

Sistema de guía:

Rieles guía lineales dobles reforzados (ancho ajustable)

Bujes resistentes al desgaste con revestimiento cerámico

Dispositivo de prensado segmentado (8 puntos de presión)

Sistema de sensores:

Sensor principal: sensor óptico CMOS de 5 millones de píxeles

Sensor auxiliar: Matriz de sensores Hall diferenciales

Sistema antiinterferencias de luz ambiental

Sistema de manejo de cintas:

Dispositivo de pelado automático (fuerza ajustable)

Guía de recogida de cinta adhesiva usada

Mecanismo antirrebote

2.2 Principio de funcionamiento

Transmisión de potencia:

El controlador envía una señal de pulso al controlador del motor paso a paso

La caja de cambios acciona la leva de alimentación

Posicionamiento preciso:

El sensor óptico principal lee el orificio de posicionamiento de la correa de material

El sensor Hall verifica la posición mecánica

Ajuste en tiempo real del sistema de control de circuito cerrado

Monitoreo de estado:

Detección de cantidad restante de material en la cinta transportadora (aviso previo de 10 componentes)

Comprobación de existencia de componentes

Monitoreo de la fuerza de alimentación

Interacción de datos:

Recuento de material superior en tiempo real

Almacene los últimos 1000 registros de alarmas

Apoyar el diagnóstico remoto

III. Características de rendimiento y ventajas técnicas

3.1 Indicadores básicos de desempeño

Precisión de alimentación: ±0,03 mm (@23 ±1 ℃)

Velocidad máxima de alimentación: 35 veces/minuto (paso de 24 mm)

Capacidad de carga: admite bandeja de 5 kg.

Estabilidad de temperatura: ±0,01 mm/℃

Precisión de posicionamiento repetido: ±0,02 mm (3σ)

3.2 Aspectos destacados de la tecnología innovadora

Control de alimentación inteligente:

Algoritmo de aprendizaje adaptativo (memoriza diferentes características del material)

Compensación automática del desgaste mecánico

Sistemas de sensores múltiples:

Mecanismo de detección triple redundante (óptico + magnético + mecánico)

Diseño de canal óptico anticontaminación

Diseño modular:

Módulo de alimentación de liberación rápida (tiempo de reemplazo <2 minutos)

Módulo sensor reemplazable independiente

Optimización de la eficiencia energética

Regulación dinámica de potencia

Consumo de energía en modo de espera <1 W

IV. Escenarios de aplicación y valor de la línea de producción

4.1 Componentes típicos de la aplicación

Condensadores electrolíticos de gran tamaño (diámetro ≥18 mm)

Módulos de potencia (IGBT, MOSFET, etc.)

Conectores grandes

Componentes del transformador/inductor

Módulo de disipación de calor

4.2 Valor de la línea de producción

Garantía de alta precisión:

Cumple con el estándar de electrónica automotriz de grado 1

Admite todos los tamaños de componentes superiores a 01005

Mejora de la eficiencia:

Tiempo de reemplazo <15 segundos

La alerta temprana inteligente reduce el tiempo de inactividad no planificado

Gestión inteligente:

Recopilación de datos de trazabilidad de componentes

Soporte de mantenimiento predictivo

Optimización de costes:

Ahorro de energía del 40% en comparación con el alimentador neumático

Intervalo de mantenimiento ampliado 3 veces

V. Guía de instalación y funcionamiento

5.1 Proceso de instalación

Instalación mecánica:

Alinee la ranura guía de la estación de alimentación de la máquina de colocación

Empújelo hasta la posición de bloqueo automático (luz indicadora verde encendida)

Conexión eléctrica:

Conecte la fuente de alimentación de 24 V CC (preste atención a la polaridad)

Insertar el cable de comunicación del bus CAN

Identificación del sistema:

La máquina de colocación identifica automáticamente el tipo de alimentador.

Asignar número de estación y parámetros de carga

5.2 Puntos de operación

Carga de cinta:

Abra la tapa de presión (presione los botones azules en ambos lados)

Asegúrese de que la cinta entre en la ranura guía de forma recta.

Ajuste el ancho de cinta correcto (indicación de escala)

2 Ajustes de parámetros:

pitón

# Ejemplo típico de configuración de parámetros

{

"feed_pitch": 16, # Paso de alimentación (mm)

"peel_force": 3, # Fuerza de pelado (N)

"sensibilidad": 85, # Sensibilidad del sensor (%)

"pre_alarm": 10, # Número de alertas tempranas

"speed_profile": 2 # Modo de perfil de velocidad

}

Proceso de calibración:

Realizar calibración automática (se requiere cinta de calibración estándar)

Verifique manualmente las primeras 3 posiciones de alimentación

Guardar parámetros de calibración

VI. Sistema de mantenimiento

6.1 Mantenimiento diario

Limpieza y mantenimiento:

Aspire el área de guía diariamente

Limpie la ventana del sensor cada semana con IPA (concentración 99,7 %)

Gestión de la lubricación:

Lubricar después de cada 500.000 tomas:

Guía lineal: Kluber ISOFLEX NBU15

Juego de engranajes: Molykote PG-65

6.2 Mantenimiento regular (trimestral)

Inspección completa:

Medir el desgaste del riel (juego máximo permitido 0,05 mm)

Corriente del motor de prueba (valor nominal 1,2 A ± 10 %)

Mantenimiento en profundidad:

Reemplace el buje desgastado (si está suelto >0,1 mm)

Calibrar la posición de referencia del sensor

Verificación del rendimiento:

Utilice cinta de prueba estándar

Medir el error acumulativo después de 100 alimentaciones continuas

VII. Diagnóstico y tratamiento de averías comunes

7.1 Análisis del código de falla

Código Descripción Posible causa Solución

E721 Tiempo de espera de alimentación 1. Atasco mecánico

2. Falla del motor 1. Verifique la ruta de la cinta

2. Pruebe los devanados del motor

E722 Anormalidad del sensor 1. Contaminación

2. Falla del cableado 1. Limpie el sensor

2. Compruebe el conector

E723 Interrupción de la comunicación 1. Daños en el cable

2. Oxidación de la interfaz 1. Reemplace el cable de comunicación

2. Contactos de proceso

E724 La desviación de posición es demasiado grande 1. Error de parámetro

2. Desgaste mecánico 1. Recalibrar

2. Compruebe el juego de engranajes

Advertencia de temperatura E725 1. Sobrecalentamiento del ambiente

2. Mala disipación del calor 1. Mejorar la ventilación

2. Compruebe el ventilador

7.2 Sustitución de componentes clave

Sustitución del módulo de alimentación:

Retire los 4 tornillos T8

Desconecte el conector del motor

Tenga cuidado de mantener la posición de calibración.

Reemplazo del módulo sensor:

Utilice herramientas antiestáticas

Realizar calibración óptica después del reemplazo

Verificar la alineación del sensor Hall

VIII. Evolución tecnológica y sugerencias de mejora

8.1 Iteración de la versión

Gen1 (2015): Alimentador básico de 72 mm

Gen2 (2018): Añadir sistema de detección inteligente

Gen3 (2021): Modelo actual (versión CAN bus)

8.2 Sugerencias de optimización

Optimización de parámetros:

Establecer plantillas de parámetros para diferentes tiras de material

Habilitar la función de aprendizaje adaptativo

Estrategia de repuestos:

Componentes clave estándar:

Conjunto de engranajes de alimentación (P/N: 00141398)

Módulo sensor (P/N: 00141399)

Opciones de actualización:

Versión de alta resolución (precisión de 5 μm)

Modelo de alta temperatura (compatible con entornos de 85 ℃)

IX. Comparación con otras especificaciones de alimentadores

Parámetros Alimentador de 72 mm 00141397 Alimentador de 52 mm Alimentador mecánico de 32 mm

Ancho máximo de tira de material 72 mm 52 mm 32 mm

Precisión de alimentación ±0,03 mm ±0,05 mm ±0,1 mm

Función de detección Sistema multisensor Sensor básico Ninguno

Altura máxima del componente 15 mm 10 mm 8 mm

Interfaz de comunicación Bus CAN RS-485 Ninguna

X. Resumen y perspectivas

El alimentador de sensor ASM de 72 mm 00141397 representa el nivel más alto de la tecnología actual de alimentación de componentes de gran tamaño. Su valor principal reside en:

Capacidad de procesamiento de tamaño ultra grande: llena el vacío técnico de la alimentación de cinta de 50 a 100 mm

Fiabilidad de nivel militar: MTBF > 50 000 horas

Alto grado de inteligencia: proporciona una interfaz de datos completa para la Industria 4.0

Dirección de desarrollo futuro:

Posicionamiento visual asistido por IA integrado

Fuente de alimentación y comunicación inalámbrica

Aplicación de materiales autocurativos

Recomendaciones de mejores prácticas:

Establecer un plan de mantenimiento preventivo

Realice copias de seguridad periódicas de la configuración de los parámetros

Mantener una redundancia de repuestos del 15%

Este equipo es especialmente adecuado para:

Fabricación de electrónica automotriz de nueva energía

Producción de módulos de potencia industriales

Embalaje de LED de alta potencia

Ensamblaje de electrónica aeroespacial

Mediante un uso estandarizado y un mantenimiento científico, este alimentador puede garantizar 7×24 horas de funcionamiento continuo y estable, brindando soluciones confiables de alimentación de componentes ultra grandes para la fabricación de productos electrónicos de alta gama.