1. Funkcja podstawowa

Precyzyjny napęd obrotowy

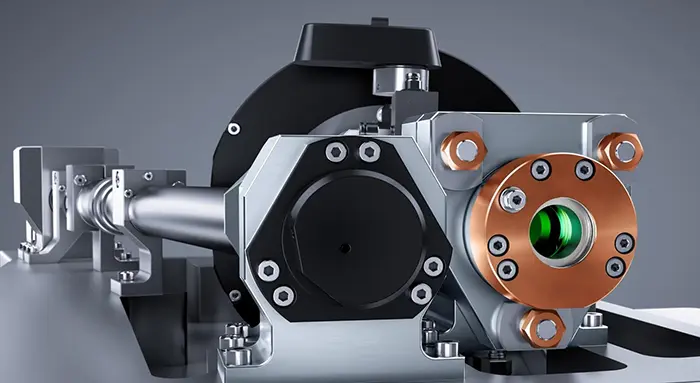

Sterowanie obrotem osi θ głowicy CPP (Procesora Rozmieszczania Komponentów) w celu uzyskania precyzyjnego pozycjonowania kątowego komponentów (ciągły obrót w zakresie 0–360°)

Upewnij się, że piny elementów biegunowych, takich jak QFP i SOP, są dokładnie wyrównane z padami PCB (dokładność kąta ±0,1°)

Koordynacja rozmieszczenia przy dużej prędkości

Połączony z osiami X/Y/Z w celu wykonania obrotu z dużą prędkością + liniowego ruchu złożonego (maksymalna prędkość 300°/ms)

Obsługa technologii Fly Alignment w celu zapewnienia pełnej korekcji kąta podczas ruchu

Kontrola równowagi sił

Dynamiczna regulacja momentu obrotowego (0,2-3 N·m) zapobiegająca odkształceniu precyzyjnych pinów układu scalonego

2. Funkcja podstawowa

Wskaźnik wydajności implementacji technicznej modułu funkcjonalnego

Wysoka precyzja kontroli kąta 20-bitowy enkoder absolutny + reduktor harmoniczny Dokładność powtarzania pozycjonowania ±0,01°

Dynamiczna odpowiedź Silnik prądu stałego bezszczotkowy + algorytm sterowania wektorowego Czas przyspieszania 0-300° <15 ms

Inteligentna ochrona Potrójna ochrona przed przeciążeniem/zatrzymaniem/przegrzaniem Natychmiastowa odporność na przeciążenie 200%

Informacje zwrotne o stanie Monitorowanie w czasie rzeczywistym danych dotyczących prądu/temperatury/wibracji Przesyłane do głównego sterowania za pomocą magistrali CAN

Funkcja autokalibracji Automatyczne wykonywanie kalibracji punktu zerowego po włączeniu zasilania (za pomocą bloku mechanicznego + czujnika fotoelektrycznego) Czas kalibracji <30 sekund

III. Typowy przepływ pracy

Wykres

Kod

IV. Specjalne zastosowanie funkcji

Tryb mikrokomponentu

Włącz tryb sterowania mikrokrokiem (podziałka 1/16), aby uzyskać krok dostrajania 0,002°

Automatyczne zmniejszenie prędkości do 150°/ms dla komponentów 0201

Obróbka elementów o specjalnych kształtach

Obsługuje kompensację środka ciężkości dla komponentów asymetrycznych (takich jak złącza/osłony o specjalnym kształcie)

Programowalne przechowywanie do 50 parametrów obrotu komponentów

Konserwacja predykcyjna

Na podstawie analizy przebiegu prądu Stan zużycia łożysk

Liczba cykli żywotności szczotek węglowych (pozostały cykl życia jest wyświetlany na interfejsie HMI)

V. Najważniejsze informacje techniczne

Przekładnia bezluzowa: wykorzystująca reduktor harmoniczny (napęd harmoniczny HD), histereza <0,005°

Wysoka stabilność termiczna: algorytm kompensacji dryftu temperatury zapewniający błąd kątowy <±0,02° w pełnym zakresie temperatur (0-50°C)

Szybka wymiana: modułowa konstrukcja, całkowity czas wymiany silnika wynosi <5 minut

VI. Porównanie wyboru

Cechy 03050314 Konwencjonalny silnik krokowy

Rozdzielczość kątowa 0,002° (enkoder 20-bitowy) 0,072° (1,8°/krok)

Maksymalna prędkość 600 obr./min 300 obr./min

Funkcja ochrony Pełny monitoring stanu + potrójna ochrona Tylko ochrona przed przegrzaniem

Cykl życia 50 000 godzin (konstrukcja bezszczotkowa) 10 000 godzin (zużycie szczotek)

VII. Scenariusze zastosowań

Montaż układów scalonych o wysokiej precyzji:

Korekcja kąta QFP-256 (rozstaw pinów 0,4 mm)

Lokalna kompensacja kąta BGA (aby poradzić sobie z odkształceniem PCB)

Linia produkcyjna dużej prędkości:

Prędkość montażu 75 000 CPH osiągnięta dzięki CP20P

Tryb centrowania w locie oszczędza 0,3 s/komponent

Proces specjalny:

Złącze zaciskane z mocowaniem pochylonym o 15°

Wyrównanie obrotowe w układaniu wieloprocesorowym (POP)

VIII. Zalecenia konserwacyjne

Codzienna kontrola:

Codziennie: monitoruj hałas roboczy (nieprawidłowy hałas wskazuje na problemy z łożyskami)

Co tydzień: Sprawdź zużycie kabla (szczególnie zakrzywionej części obracającej się)

Regularna konserwacja:

Co 6 miesięcy: Wymień smar w reduktorze harmonicznych (Molykote PG-65)

Rocznie: Wyczyść okno optyczne enkodera (za pomocą bezwodnego etanolu)

IX. Postępowanie awaryjne w przypadku awarii

Zjawisko usterki Szybka ocena Środki tymczasowe

Duże odchylenie kątowe Utrata punktu zerowego enkodera Wykonaj kalibrację ręczną (wymagane standardowe mocowanie)

Zacięcie wirowania Wniknięcie ciał obcych do reduktora harmonicznego Usuń zanieczyszczenia i dodaj smar

Przerwanie komunikacji CAN Brak rezystora końcowego (wymagane 120Ω) Dodaj rezystor na końcu magistrali

X. Podsumowanie

Silnik DP jest głównym elementem głowicy roboczej CPP, umożliwiającym ultraszybkie i precyzyjne pozycjonowanie obrotów. Jego trzy główne zalety techniczne: konstrukcja bezszczotkowa, napęd harmoniczny i inteligentna kompensacja sprawiają, że jest niezastąpiony w dziedzinie precyzyjnego umieszczania SMT. Zalecenia:

Przeprowadź kalibrację punktu zerowego enkodera co kwartał

Kluczowa konfiguracja linii produkcyjnej Silnik rezerwowy (zalecany współczynnik zapasów 10%)

Zaktualizuj oprogramowanie układowe ASM do najnowszej wersji, aby uzyskać optymalizację algorytmu tłumienia drgań