1. Fonction principale

Entraînement rotatif de précision

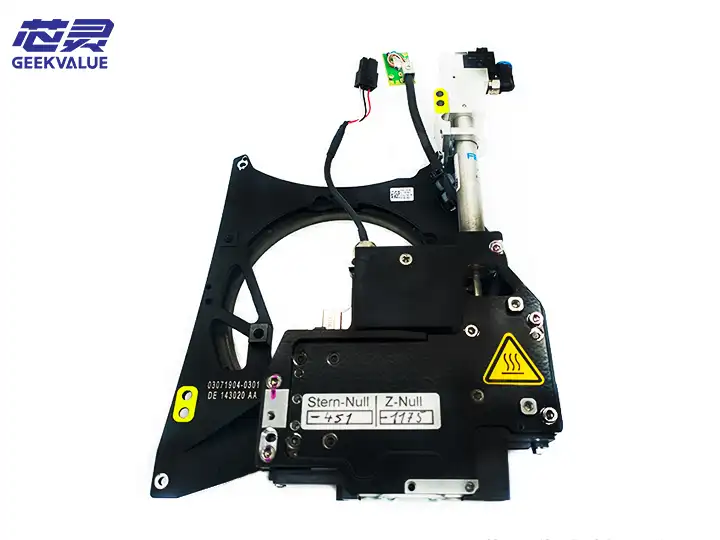

Contrôlez la rotation de l'axe θ de la tête CPP (Component Placement Processor) pour obtenir un positionnement précis de l'angle des composants (rotation continue de 0 à 360°)

Assurez-vous que les broches des composants polaires tels que QFP et SOP sont alignées avec précision avec les pastilles du PCB (précision d'angle de ± 0,1°)

Coordination de placement à grande vitesse

Lié aux axes X/Y/Z pour réaliser une rotation à grande vitesse + un mouvement composé linéaire (vitesse maximale 300°/ms)

Prend en charge la technologie Fly Alignment pour une correction complète de l'angle pendant le mouvement

Contrôle de l'équilibre des forces

Ajustez dynamiquement le couple de rotation (0,2-3 N·m) pour éviter la déformation des broches de précision du circuit intégré

2. Fonction principale

Indice de performance de la mise en œuvre technique des modules fonctionnels

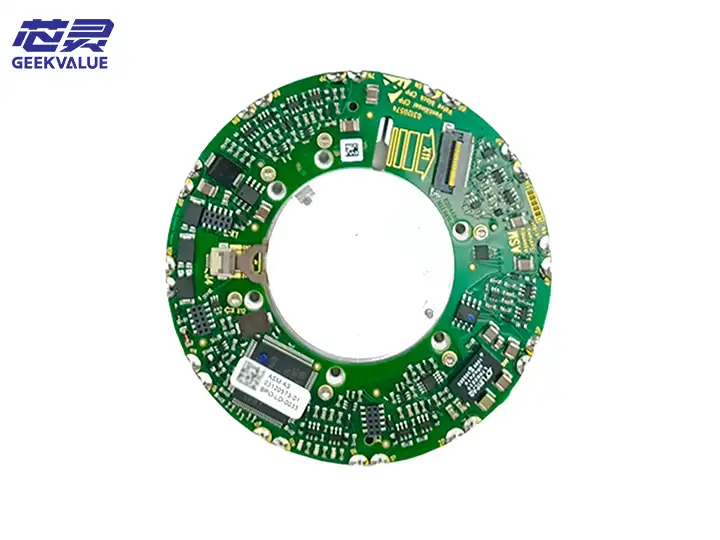

Contrôle d'angle de haute précision Codeur absolu 20 bits + réducteur d'harmoniques Précision de positionnement répétée ± 0,01°

Moteur à courant continu sans balais à réponse dynamique + algorithme de contrôle vectoriel Temps d'accélération 0-300° <15 ms

Protection intelligente Triple protection contre les surcharges/calages/surchauffes Capacité de surcharge instantanée 200 %

Retour d'état Surveillance en temps réel des données de courant/température/vibration Téléchargées sur la commande principale via le bus CAN

Fonction d'auto-étalonnage Effectue automatiquement l'étalonnage du point zéro lors de la mise sous tension (à l'aide d'un bloc mécanique + capteur photoélectrique) Temps d'étalonnage < 30 secondes

III. Flux de travail typique

Graphique

Code

IV. Application de fonctions spéciales

Mode micro-composant

Activez le mode de contrôle micropas (subdivision 1/16) pour obtenir un pas de réglage fin de 0,002°

Réduire automatiquement la vitesse à 150°/ms pour les composants 0201

Traitement de composants de forme spéciale

Prend en charge la compensation du centroïde pour les composants asymétriques (tels que les connecteurs/blindages de forme spéciale)

Stockage programmable jusqu'à 50 paramètres de rotation des composants

Maintenance prédictive

Basé sur l'analyse de la forme d'onde actuelle État d'usure des roulements

Durée de vie des balais de charbon (la durée de vie restante est affichée sur l'interface IHM)

V. Points techniques importants

Transmission sans jeu : utilisation d'un réducteur d'harmoniques (HD harmonic drive), hystérésis < 0,005°

Stabilité thermique élevée : algorithme de compensation de dérive de température pour garantir que l'erreur d'angle est <±0,02° dans toute la plage de température (0-50°C)

Conception de remplacement rapide : structure modulaire, le temps de remplacement global du moteur est < 5 minutes

VI. Comparaison de sélection

Caractéristiques 03050314 Moteur pas à pas conventionnel

Résolution angulaire 0,002° (codeur 20 bits) 0,072° (1,8°/pas)

Vitesse de pointe 600 tr/min 300 tr/min

Fonction de protection Surveillance complète de l'état + triple protection Protection contre la surchauffe uniquement

Cycle de vie 50 000 heures (conception sans balais) 10 000 heures (usure des balais)

VII. Scénarios d'application

Montage de circuits intégrés de haute précision :

Correction d'angle QFP-256 (pas de broche de 0,4 mm)

Compensation d'angle locale du BGA (pour faire face à la déformation du PCB)

Ligne de production à grande vitesse :

Vitesse de montage de 75 000 CPH atteinte avec le CP20P

Le mode de centrage volant permet d'économiser 0,3 s/composant

Procédé spécial :

Connecteur à sertir avec montage incliné à 15°)

Alignement de rotation de l'empilement multi-puces (POP)

VIII. Recommandations d'entretien

Inspection quotidienne :

Quotidiennement : surveiller le bruit de fonctionnement (un bruit anormal indique des problèmes de roulement)

Hebdomadaire : Vérifier l'usure du câble (en particulier la partie courbée de la partie rotative)

Entretien régulier :

Tous les 6 mois : Remplacer la graisse du réducteur d'harmoniques (Molykote PG-65)

Annuellement : Nettoyer la fenêtre optique de l'encodeur (à l'aide d'éthanol anhydre)

IX. Traitement d'urgence des défauts

Phénomène de défaut Jugement rapide Mesures temporaires

Grand écart d'angle Perte du point zéro du codeur Effectuer un étalonnage manuel (dispositif standard requis)

Bourrage de rotation Intrusion de corps étrangers dans le réducteur harmonique Éliminer les impuretés et ajouter de la graisse

Interruption de la communication CAN Résistance terminale manquante (120Ω requise) Ajouter une résistance à la fin du bus

X. Résumé

Le moteur DP est le composant principal de la tête de travail CPP, permettant un positionnement rotatif ultra-rapide et de haute précision. Ses trois principaux avantages techniques, à savoir une conception sans balais, un entraînement harmonique et une compensation intelligente, le rendent irremplaçable dans le domaine du placement CMS de précision. Recommandations :

Effectuer l'étalonnage du point zéro du codeur tous les trimestres

Configuration clé de la ligne de production Moteur de secours (taux d'inventaire recommandé 10 %)

Passez au dernier firmware ASM pour obtenir une optimisation de l'algorithme de suppression des vibrations