1. Kernefunktion

Præcisionsrotationsdrev

Styr θ-aksens rotation af CPP-hovedet (Component Placement Processor) for at opnå præcis komponentvinkelpositionering (0-360° kontinuerlig rotation)

Sørg for, at benene på polære komponenter såsom QFP og SOP er nøjagtigt justeret med PCB-padsene (±0,1° vinkelnøjagtighed)

Koordinering af placering med høj hastighed

Forbundet med X/Y/Z-akser for at fuldføre højhastighedsrotation + lineær sammensat bevægelse (maksimal hastighed 300°/ms)

Understøtter Fly Alignment-teknologi for at fuldføre vinkelkorrektion under bevægelse

Kraftbalancekontrol

Juster rotationsmomentet dynamisk (0,2-3 Nm) for at forhindre deformation af præcisions-IC-benene

2. Kernefunktion

Indeks for teknisk implementering af funktionsmodulets ydeevne

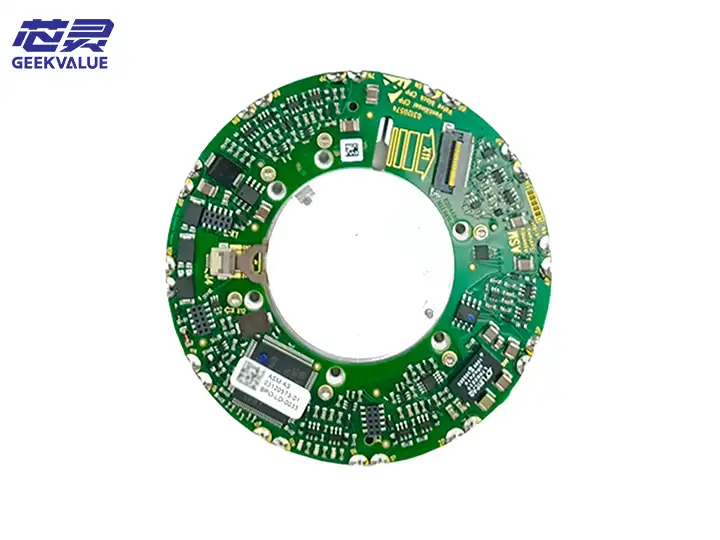

Højpræcisionsvinkelstyring 20-bit absolut encoder + harmonisk reducer Gentagelsespositioneringsnøjagtighed ±0,01°

Dynamisk respons Børsteløs DC-motor + vektorstyringsalgoritme 0-300° accelerationstid <15ms

Intelligent beskyttelse Overbelastning/blokering/overophedning tredobbelt beskyttelse Øjeblikkelig overbelastningskapacitet 200%

Statusfeedback Overvågning af strøm-/temperatur-/vibrationsdata i realtid. Uploadet til hovedstyringen via CAN-bus.

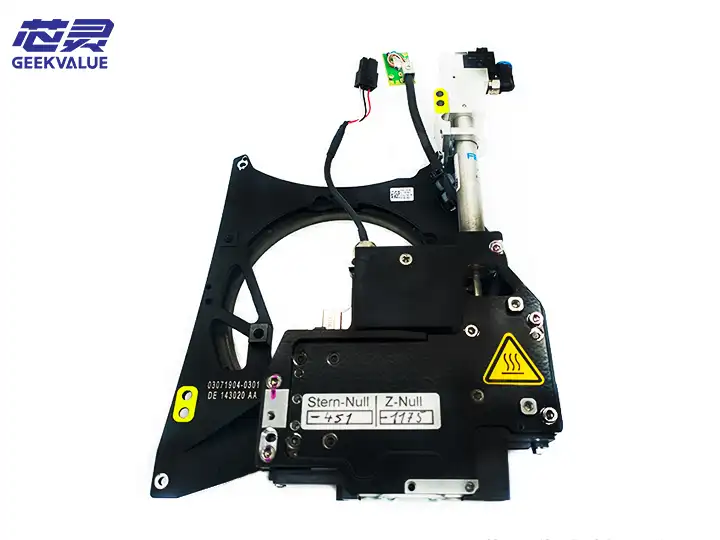

Selvkalibreringsfunktion Udfør automatisk nulpunktskalibrering ved tænding (ved hjælp af mekanisk blok + fotoelektrisk sensor) Kalibreringstid <30 sekunder

III. Typisk arbejdsgang

Diagram

Kode

IV. Anvendelse af særlige funktioner

Mikrokomponenttilstand

Aktiver mikrotrinstyringstilstand (1/16 underinddeling) for at opnå et finjusteringstrin på 0,002°

Reducer automatisk hastigheden til 150°/ms for 0201-komponenter

Bearbejdning af specialformede komponenter

Understøtter centroidkompensation for asymmetriske komponenter (såsom stik/specialformede afskærmninger)

Programmerbar lagring af op til 50 komponentrotationsparametre

Prædiktiv vedligeholdelse

Baseret på strømkurveformanalyse Lejets slidstatus

Levetælling for kulbørster (resterende levetid vises på HMI-grænsefladen)

V. Tekniske højdepunkter

Nul slørtransmission: ved hjælp af harmonisk reducer (HD harmonisk drev), hysterese <0,005°

Høj termisk stabilitet: Algoritme til kompensation af temperaturdrift sikrer, at vinkelfejlen er <±0,02° i det fulde temperaturområde (0-50°C)

Hurtig udskiftningsdesign: modulær struktur, den samlede motorudskiftningstid er <5 minutter

VI. Sammenligning af udvalg

Funktioner 03050314 Konventionel steppermotor

Vinkelopløsning 0,002° (20-bit encoder) 0,072° (1,8°/trin)

Tophastighed 600 o/min 300 o/min

Beskyttelsesfunktion Fuld tilstandsovervågning + tredobbelt beskyttelse Kun overophedningsbeskyttelse

Levetid 50.000 timer (børsteløs design) 10.000 timer (børsteslid)

VII. Anvendelsesscenarier

Højpræcisions IC-montering:

QFP-256 (0,4 mm pin pitch) vinkelkorrektion

Lokal vinkelkompensation af BGA (for at håndtere PCB-deformation)

Højhastigheds produktionslinje:

Monteringshastighed på 75.000 CPH opnået med CP20P

Flyvende centreringstilstand sparer 0,3 sek./komponent

Særlig proces:

Krympeforbindelse med 15° hældningsmontering)

Rotationsjustering af multi-chip stacking (POP)

VIII. Vedligeholdelsesanbefalinger

Daglig inspektion:

Dagligt: Overvåg driftsstøj (unormal støj indikerer lejeproblemer)

Ugentligt: Kontroller kabelslitage (især den buede del af den roterende del)

Regelmæssig vedligeholdelse:

Hver 6. måned: Udskift den harmoniske reduktionsfedt (Molykote PG-65)

Årligt: Rengør encoderens optiske vindue (med vandfri ethanol)

IX. Håndtering af fejl i nødstilfælde

Fejlfænomen Hurtig vurdering Midlertidige foranstaltninger

Stor vinkelafvigelse Encoder nulpunktstab Udfør manuel kalibrering (standardfikstur kræves)

Spinblokering Harmonisk reduktion Indtrængen af fremmedlegemer Fjern urenheder og tilsæt fedt

Afbrydelse af CAN-kommunikation Terminalmodstand mangler (120Ω påkrævet) Tilføj modstand i enden af bussen

X. Resumé

DP-motoren er kernekomponenten i CPP-arbejdshovedet, der opnår ultrahurtig og præcis rotationspositionering. Dens tre store tekniske fordele: børsteløst design, harmonisk drev og intelligent kompensation gør den uerstattelig inden for præcisionsplacering af SMT. Anbefalinger:

Udfør encoder-nulpunktskalibrering hvert kvartal

Nøglekonfiguration af produktionslinjen: Varm standby-motor (anbefalet lagerforhold 10%)

Opgrader til den nyeste ASM-firmware for at opnå optimering af vibrationsdæmpningsalgoritmen