1. အဓိကအင်္ဂါရပ်များနှင့် နည်းပညာဆိုင်ရာ ကန့်သတ်ချက်များ

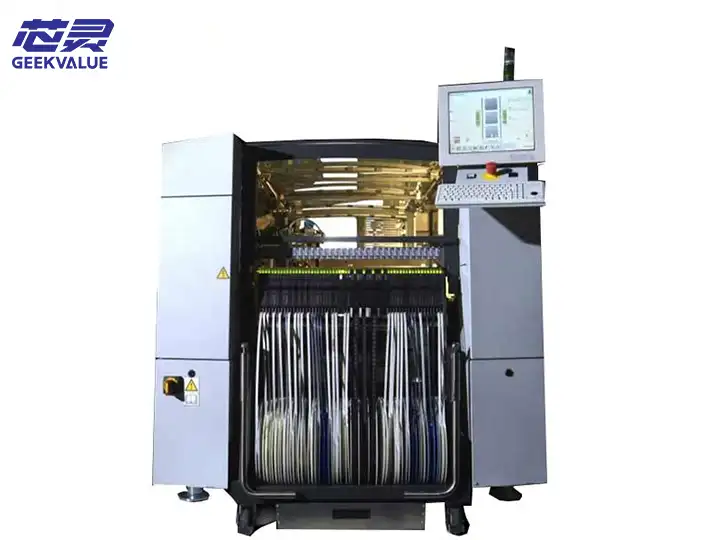

မော်ဒယ်နေရာချထားခြင်း။

မော်ဒယ်- 00141273၊ 24MM အကျယ်တိပ်အတွက် ဒီဇိုင်းထုတ်ထားသည့် ASM X စီးရီး feeder တွင် ရှိပြီး single-channel feeding ကို ပံ့ပိုးပေးကာ တိပ်အနားသတ် သိရှိခြင်းနှင့် အစိတ်အပိုင်း အနေအထား ချိန်ညှိခြင်းကဲ့သို့သော အာရုံခံလုပ်ဆောင်ချက်များ မပါရှိပါ။

ဖွဲ့စည်းပုံ ဒီဇိုင်း-

ရစ်ပတ်ယန္တရား- တိကျမှုမြင့်မားသောတိပ်စာကျွေးခြင်းကိုရရှိရန် stepper မော်တာများဖြင့် မောင်းနှင်သော 7 လက်မ သို့မဟုတ် 13 လက်မအချင်း လည်ချောင်းများနှင့် လိုက်လျောညီထွေဖြစ်အောင်ပြုလုပ်သည်။

တိပ်ကုပ်ကိရိယာ- 24MM တိပ်ကိုချောမွေ့စွာသယ်ဆောင်ရန်နှင့် offset သို့မဟုတ် jamming ကိုရှောင်ရှားရန် ကျယ်ပြန့်သောဖိအားအဖုံးနှင့် partition ကိုအသုံးပြုသည်။

ဂီယာစနစ်- ဂီယာ set သည် synchronous wheel နှင့် ပူးပေါင်းပြီး အဆင့်ချိန်ညှိမှုအကွာအဝေးသည် မတူညီသောအစိတ်အပိုင်းအကွာအဝေး၏လိုအပ်ချက်များကိုဖြည့်ဆည်းရန် 4MM၊ 8MM၊ 12MM၊ 16MM၊ နှင့် 20MM တို့ပါဝင်သည်။

တိပ်ပြန်ရစ်ပတ်ခြင်းဘီး- တိပ်ကို သန့်ရှင်းစေပြီး လူကိုယ်တိုင်ဝင်ရောက်စွက်ဖက်မှုကို လျှော့ချရန် တိပ်အပေါ်ပိုင်းကို ဖယ်ထုတ်ခြင်း လုပ်ဆောင်ချက်ကို ပေါင်းစပ်ထားသည်။

အလုပ်လုပ်ခြင်းဆိုင်ရာ နိယာမ- patch head သည် feeder stepper motor ကို စက်ပိုင်းဆိုင်ရာ အချက်ပြမှုမှတဆင့် အစပျိုးပေးကာ၊ တိပ်ကို တစ်လှမ်းချင်း ရှေ့သို့ တွန်းပို့ကာ အစိတ်အပိုင်းအား ကောက်တင်သည့် အနေအထားသို့ ပို့ပေးသည်။ လုပ်ငန်းစဉ်တစ်ခုလုံးသည် ပစ္စည်းချွတ်ယွင်းမှုအခြေအနေကို လက်ဖြင့်စောင့်ကြည့်ခြင်းအပေါ် မူတည်သည်။

သက်ဆိုင်သော အခြေအနေများ

အစိတ်အပိုင်းအမျိုးအစား- မော်တော်ယာဥ်အီလက်ထရွန်းနစ်၊ ဆက်သွယ်ရေးပစ္စည်း၊ စက်မှုထိန်းချုပ်မှုနှင့် အခြားနယ်ပယ်များတွင် တွင်ကျယ်စွာအသုံးပြုနေကြသည့် QFP (quad flat package)၊ SOP (အသေးစား အထုပ်အပိုးများ)၊ ချိတ်ဆက်ကိရိယာများ၊ ထရန်စဖော်မာများ ကဲ့သို့သော အလတ်စားနှင့် ကြီးမားသောအစိတ်အပိုင်းများကို ပံ့ပိုးပေးပါသည်။

စက်ကို လိုက်လျောညီထွေဖြစ်အောင်- ASM SIPLACE X စီးရီး မြန်နှုန်းမြင့် နေရာချထားစက်နှင့် တွဲဖက်အသုံးပြုနိုင်သည်၊ အထူးသဖြင့် တည်ငြိမ်သော နို့တိုက်ကျွေးမှု လိုအပ်ပြီး ကုန်ကျစရိတ်များသော ထုတ်လုပ်မှုလိုင်းများအတွက် အထူးသင့်လျော်ပြီး အော့ဖ်လိုင်းပစ္စည်းပြင်ဆင်မှု (Dockstation) မှတဆင့် စက်ရပ်ချိန်ကို လျှော့ချနိုင်သည်။

2. Core အားသာချက်များ

စက်ပိုင်းဆိုင်ရာတည်ငြိမ်မှုနှင့်ကြာရှည်ခံမှု

ခိုင်ခံ့မြင့်မားသော အလူမီနီယံအလွိုင်းပစ္စည်းနှင့် တိကျသောဂီယာအစုံဖြင့် ပြုလုပ်ထားသောကြောင့် ပြင်းထန်စွာ ခံနိုင်ရည်ရှိပြီး နာရီပေါင်း သောင်းနှင့်ချီ၍ အဆက်မပြတ် မောင်းနှင်နိုင်သည်။

အာရုံခံကိရိယာမဲ့ ဒီဇိုင်းသည် အီလက်ထရွန်းနစ် အစိတ်အပိုင်းများ ဆုံးရှုံးမှုကို လျှော့ချပေးပြီး ဝန်အား မြင့်မားသော ထုတ်လုပ်မှု ပတ်ဝန်းကျင်အတွက် ရေရှည်အတွက် သင့်လျော်သော ပြုပြင်ထိန်းသိမ်းမှု ကုန်ကျစရိတ် နည်းပါးသည်။

စွမ်းဆောင်ရည် အထူးကောင်းမွန်ပါသည်။

အာရုံခံကိရိယာများပါသည့် စမတ် feeder များနှင့် နှိုင်းယှဉ်ပါက စျေးနှုန်းသည် 30%-40% ခန့် လျော့ကျသွားပြီး ကန့်သတ်ဘတ်ဂျက်ရှိသော အသေးစားနှင့် အလတ်စားလုပ်ငန်းများအတွက် သင့်လျော်သည့် အပိုထပ်ဆောင်း ချိန်ညှိကိရိယာ (XFVS calibrator ကဲ့သို့သော) မလိုအပ်ပါ။

ချန်နယ်တစ်ခုတည်း ဒီဇိုင်းသည် ပစ္စည်းအထိုင်၏ feeder ၏ သိမ်းပိုက်မှုကို လျှော့ချပေးပြီး မျိုးစုံမျိုးကွဲ အသေးစား အသုတ်ထုတ်လုပ်ခြင်းအတွက် အထူးသင့်လျော်သည့် SMT material station ၏ အသုံးပြုမှုနှုန်းကို ပိုမိုကောင်းမွန်စေသည်။

လည်ပတ်မှုနှင့် ထိန်းသိမ်းမှု အဆင်ပြေသည်။

ပစ္စည်းတိပ်တပ်ဆင်ခြင်းလုပ်ငန်းစဉ်ကို စံချိန်စံညွှန်းသတ်မှတ်ထားပြီး၊ အမှားရှာပြင်ချိန်ကို လျှော့ချရန်အတွက် အမြန်နေရာချထားရန်အတွက် လမ်းညွန်ဂရုဗ်နှင့် ထပ်တူကျသောဘီးကို အသုံးပြုပါသည်။

မော်ဂျူလာဖွဲ့စည်းပုံသည် အမြန် disassembly ကို ထောက်ပံ့ပေးပြီး ဂီယာများ၊ ဖိအားထုပ်များနှင့် အခြားအားနည်းချက်ရှိသော အစိတ်အပိုင်းများကို သီးခြားစီ အစားထိုးနိုင်ပြီး ပြုပြင်ထိန်းသိမ်းမှု လည်ပတ်မှု တိုတောင်းပါသည်။

3. အဖြစ်များသောအမှားမက်ဆေ့ခ်ျများနှင့်ခွဲခြမ်းစိတ်ဖြာဖြစ်ပေါ်စေသည်။

စက်ပိုင်းဆိုင်ရာ ချို့ယွင်းမှု

ပစ္စည်းကို တိပ်ဖြင့် ပိတ်ဆို့ထားပါသည်-

အကြောင်းရင်း- ဖိအားဦးထုပ်သည် ပုံပျက်နေခြင်း၊ လမ်းပြရထားလမ်း ဖောက်ပြန်ခြင်း၊ synchronous ဂီယာသွားများ စုတ်ပြဲသွားခြင်း၊ သို့မဟုတ် ပစ္စည်းအစွန်းများ တိပ်များ ပျက်စီးနေပါသည်။

စွမ်းဆောင်ရည်- ပစ္စည်းတိပ်သည် ရှေ့သို့မရွေ့နိုင်ဘဲ၊ SMT ဦးခေါင်းသည် ပစ္စည်းကို မကြာခဏစုပ် သို့မဟုတ် ပစ်ချသည်။

အော့ဖ်ဆက်ကျွေးခြင်း/ မမှန်ကန်သော ခြေလှမ်းအကွာအဝေး-

အကြောင်းရင်း- stepper motor ဂီယာကွာဟမှုက ကြီးလွန်းသည်၊ ခြေလှမ်းပျက်သွားသည်၊ သို့မဟုတ် ဂီယာခါးပတ် ချောင်နေသည်။

စွမ်းဆောင်ရည်- အစိတ်အပိုင်း ကောက်တင်သည့် အနေအထားသည် အော့ဖ်ဆက်ဖြစ်ပြီး၊ ဖာထေးမှု မှားယွင်းခြင်း သို့မဟုတ် တိုက်မိခြင်း ဖြစ်ပေါ်စေသည်။

တိပ်ပြန်ဆွဲခြင်း မအောင်မြင်ခြင်း-

အကြောင်းရင်း- တိပ်ခွေဘီး၏ နွေဦးသည် ပင်ပန်းနွမ်းနယ်နေခြင်း၊ ရစ်ပတ်ယန္တရား ပျက်စီးနေခြင်း၊ သို့မဟုတ် အပေါ်တိပ်၏ တင်းမာမှု မလုံလောက်ပါ။

စွမ်းဆောင်ရည်- အခွံခွာထားသော အပေါ်ပိုင်းတိပ်သည် ညစ်ပတ်နေပြီး ပစ္စည်းတိပ်သည် ရောထွေးနေသည် သို့မဟုတ် ဂီယာပါ၀င်ပါသည်။

လျှပ်စစ်ချို့ယွင်းခြင်း။

မော်တာ ရွေ့လျားခြင်း/ အစာကျွေးခြင်း ရပ်တန့်ခြင်း

အကြောင်းရင်း- ယာဉ်မောင်းဘုတ်ချို့ယွင်းမှု၊ မော်တာချိတ်ဆက်မှုလိုင်းပြတ်တောက်ခြင်း သို့မဟုတ် ပါဝါဆက်သွယ်မှု အားနည်းခြင်း။

စွမ်းဆောင်ရည်- feeder သည် မတုံ့ပြန်ပါ၊ patch head waiting timeout အချက်ပေးသံ။

ပုံမှန်မဟုတ်သော အပူပေးခြင်း-

အကြောင်းရင်း- မော်တာပိုလျှံခြင်း၊ ဂီယာကွက်များ တင်းကျပ်လွန်းခြင်း သို့မဟုတ် အပူပျံ့ခြင်း အားနည်းခြင်း။

စွမ်းဆောင်ရည်- အနံ့အသက်နှင့်အတူ ပါသွားနိုင်သည့် အစာကျွေးသည့် မျက်နှာပြင် အပူချိန်သည် ပုံမှန်မဟုတ်စွာ မြင့်တက်လာသည်။

စနစ် မူမမှန်ခြင်း။

တိုးမြှင့်ပစ်လွှတ်မှုနှုန်း

အကြောင်းရင်း- တိပ်ပြားတပ်ဆင်ခြင်း၊ အစိတ်အပိုင်းအထူသိရှိမှုသွေဖည်ခြင်း သို့မဟုတ် လေဟာနယ်စုပ်ယူမှု မလုံလောက်ခြင်း။

စွမ်းဆောင်ရည်- ဖာထေးခေါင်းသည် ပစ္စည်းများ မကြာခဏ ပစ်လွှတ်ခြင်း၊ ထုတ်လုပ်မှု ထိရောက်မှုနှင့် ပစ္စည်းကုန်ကျစရိတ်ကို ထိခိုက်စေသည်။

စက်ပစ္စည်းနှင့် ကိုက်ညီမှုရှိသော အချက်ပေးသံ-

အကြောင်းရင်း- feeder coding အညွှန်း ဝတ်ဆင်မှု၊ မော်ဒယ် ခွဲခြားသတ်မှတ်မှု အမှားအယွင်း သို့မဟုတ် တွဲဖက်သုံးမရသော patch machine firmware ဗားရှင်း။

စွမ်းဆောင်ရည်- ဖာထေးစက်သည် "အစာအမျိုးအစား မကိုက်ညီပါ" သို့မဟုတ် "ခွင့်ပြုချက်မရှိသော စက်ပစ္စည်း" ကို အချက်ပြသည်။

4. ပြုပြင်ထိန်းသိမ်းမှုနည်းလမ်းများ

နေ့စဉ်ထိန်းသိမ်းမှု (အဆိုင်းတိုင်း/နေ့စဉ်)

သန့်ရှင်းရေး-

တိပ်၏ ဂီယာတိကျမှုကို မထိခိုက်စေရန် လမ်းညွှန်ရထားများ၊ synchronous wheels နှင့် take-up wheels များရှိ ကျန်ပစ္စည်းများ၊ ဖုန်မှုန့်များနှင့် ဆီစွန်းထင်းမှုများကို ဖယ်ရှားရန် ဘရပ်ရှ်ကို အသုံးပြုပါ။

အစိတ်အပိုင်းအပျက်အစီးများ သို့မဟုတ် တိပ်အကြွင်းအကျန်များ မရှိစေရန် ဖိအားအဖုံးနှင့် ခွဲခြမ်းပန်းကန်အတွင်းပိုင်းကို စစ်ဆေးပါ။

အမြင်အာရုံစစ်ဆေးခြင်း-

တိပ်ခွေသည် ချောမွေ့စွာလည်ပတ်ခြင်းရှိမရှိနှင့် သွေဖည်ခြင်း သို့မဟုတ် ပိတ်ဆို့ခြင်းရှိမရှိ သတိပြုပါ။ ဂီယာများနှင့် ကွင်းဆက်များကဲ့သို့သော ဂီယာအစိတ်အပိုင်းများ လျော့ရဲခြင်း သို့မဟုတ် စုတ်ပြဲခြင်းရှိမရှိ စစ်ဆေးပါ။

ယူတက်ဘီးသည် ပုံမှန်အတိုင်း လည်ပတ်နေပြီး အပေါ်ပိုင်း တိပ်အခွံတွင် ပုံမှန်မဟုတ်သော စုစည်းမှု မရှိကြောင်း အတည်ပြုပါ။

လစဉ်ထိန်းသိမ်းခြင်း။

ချောဆီနှင့် တင်းကျပ်ခြင်း-

ပွတ်တိုက်မှုနှင့် ဟောင်းနွမ်းမှုတို့ကို လျှော့ချရန် ဂီယာသတ်မှတ်၊ ဂီယာရှပ်နှင့် လျှောလိုက် အစိတ်အပိုင်းများသို့ အထူးချောဆီများ (အစားအသောက်အဆင့် အဖြူရောင်ဆီ ကဲ့သို့သော) ကို လိမ်းပါ။

တုန်ခါမှုကြောင့် လျော့ရဲလာခြင်းကို ကာကွယ်ရန် feeder အိုးအိမ်၏ ဝက်အူများ၊ လမ်းညွန်သံလမ်းများနှင့် မော်တာများကို စစ်ဆေးပြီး တင်းကျပ်ပါ။

လုပ်ဆောင်နိုင်သော စမ်းသပ်မှု-

အစာကျွေးခြင်းလုပ်ငန်းစဉ်ကို အတုယူရန်နှင့် stepper motor တုံ့ပြန်မှု၊ ခြေလှမ်းတိကျမှု (အမှားအယွင်း ≤±0.02mm) နှင့် take-up wheel synchronization ကို စစ်ဆေးရန် စံတိပ်ကို အသုံးပြုပါ။

အစိတ်အပိုင်းများကို မထိခိုက်စေဘဲ ပစ္စည်းချွတ်နိုင်စေရန် ဖိအားအဖုံး၏ elastic force ကို စမ်းသပ်ပါ။

သုံးလတစ်ကြိမ် အတွင်းကျကျ ထိန်းသိမ်းခြင်း။

အစိတ်အပိုင်းကို ဖြုတ်တပ်ခြင်းနှင့် စစ်ဆေးခြင်း-

လမ်းညွှန်ရထားလမ်း၊ synchronous wheel နှင့် take-up wheel တပ်ဆင်ခြင်းကို ဖယ်ရှားပါ၊ ဝတ်ဆင်မှုကို သေချာစွာ သန့်စင်ပြီး စစ်ဆေးပါ၊ လိုအပ်ပါက ပြင်းထန်စွာ စုတ်ပြဲနေသော ဂီယာများ သို့မဟုတ် ဝက်ဝံများကို အစားထိုးပါ။

လျှပ်စစ်ချို့ယွင်းမှု၏ လျှို့ဝှက်ထားသော အန္တရာယ်များကို ဖယ်ရှားရန် stepper motor winding ၏ ခံနိုင်ရည်နှင့် insulation စွမ်းဆောင်ရည်ကို စစ်ဆေးပါ။

စနစ်ချိန်ညှိခြင်း-

နေရာချထားမှုအနေအထားသွေဖည်မှုကို ခွင့်ပြုနိုင်သောအကွာအဝေးအတွင်းဖြစ်ကြောင်း သေချာစေရန်အတွက် ခြေလှမ်းတိကျမှုနှင့် ပစ္စည်းချွတ်ပို့ခြင်း၏အပြိုင်ကို ချိန်ညှိရန် အထူးကိရိယာများ ( feeder calibrator ကဲ့သို့သော) ကိုအသုံးပြုပါ။

feeder နှင့် placement machine အကြား ဆက်သွယ်မှုကြားခံအား စစ်ဆေးအတည်ပြုပါ၊ oxidized contacts များကို ဖယ်ရှားပြီး တည်ငြိမ်သော signal transmission ကို သေချာပါစေ။

နှစ်စဉ် ကျယ်ကျယ်ပြန့်ပြန့် ပြုပြင်ထိန်းသိမ်းခြင်း။

အလုံးစုံ သန့်ရှင်းရေးနှင့် စွမ်းဆောင်ရည် စမ်းသပ်ခြင်း-

အတွင်းပိုင်းအညစ်အကြေးများနှင့် flux အကြွင်းအကျန်များကိုဖယ်ရှားရန် feeder ပေါ်တွင် ultrasonic သန့်ရှင်းရေးပြုလုပ်ပါ။ ရေရှည်ချောဆီပြန်လိမ်းပါ။

တာရှည်ခံမှုကို အကဲဖြတ်ရန် အပြည့်အ၀ဖြင့် 8 နာရီဆက်တိုက် လည်ပတ်ခြင်းဖြင့် အပူချိန်မြင့်တက်ခြင်းနှင့် တုန်ခါမှုအတိုင်းအတာများကို စမ်းသပ်ပါ။

အသက်အရွယ်ကြီးရင့်သော အစိတ်အပိုင်းများ အစားထိုးခြင်း

ဝတ်ဆင်ထားသော အစိတ်အပိုင်းများ (ဥပမာ- စပရိန်များ၊ ခါးပတ်များ၊ တံဆိပ်များ) နှင့် သက်တမ်းရင့်သော ဝါယာကြိုးများ ရုတ်တရတ် ချို့ယွင်းမှုများကို ကာကွယ်ရန် အစားထိုးပါ။

နေရာချထားစက်နှင့် လိုက်ဖက်ညီမှု တိုးတက်စေရန် ယာဉ်မောင်းဘုတ်ဖမ်ဝဲ (ရှိပါက) ကို အပ်ဒိတ်လုပ်ပါ။

V. ပြုပြင်ထိန်းသိမ်းမှု အတွေးအခေါ်များနှင့် ပြဿနာဖြေရှင်းခြင်း။

1. ကြိုတင်ကုသခြင်းနှင့် အမှားတည်နေရာ

အသွင်အပြင် စစ်ဆေးခြင်း-

feeder အိုးအိမ်ပုံသဏ္ဍာန်ပုံပျက်နေသလား၊ ဂီယာသွားများပျောက်ဆုံးနေသလား၊ ကေဘယ်မျက်နှာပြင်ရုပ်ပိုင်းဆိုင်ရာပျက်စီးမှုရှိမရှိစစ်ဆေးပါ။

ပစ္စည်း ခါးပတ်လမ်းကြောင်းကို ပိတ်ဆို့ထားသော နိုင်ငံခြားအရာဝတ္ထုများ ရှိ၊ မရှိ စစ်ဆေးပြီး၊ synchronous wheel နှင့် material belt hole သည် ပုံမှန်ဟုတ်မဟုတ် စစ်ဆေးပါ။

လျှပ်စစ်ရောဂါရှာဖွေခြင်း-

၎င်းသည် တိုတောင်းသော circuit သို့မဟုတ် open-circuit ဖြစ်မဖြစ် အတည်ပြုရန် stepper motor coil ၏ ခံနိုင်ရည်အား သိရှိရန် multimeter ကိုသုံးပါ။ driver board ၏ power supply voltage တည်ငြိမ်မှုရှိမရှိ စစ်ဆေးပါ။

နေရာချထားစက်လည်ပတ်မှုအင်တာဖေ့စ်မှတဆင့် feeder အခြေအနေကုဒ် (ဆက်သွယ်ရေးပြတ်တောက်ခြင်း၊ မော်တာပိုလျှံခြင်းကဲ့သို့) ကိုဖတ်ပြီး အမှားအယွင်းအချက်အလက်နှင့် ပေါင်းစပ်ထားသော နယ်ပယ်ကို ကျဉ်းမြောင်းစေပါ။

2. စက်ပိုင်းဆိုင်ရာ ပြုပြင်မှု

ပစ္စည်း ခါးပတ်ယို/သွေဖည်ခြင်း-

လမ်းညွှန်ရထားလမ်းနှင့် synchronous ဘီးကို သန့်ရှင်းစေပြီး ဖိအားအဖုံး၏ ဖိအားကို ချိန်ညှိပါ။ ပစ္စည်း၏ခါးပတ်အစွန်းများ ပျက်စီးပါက၊ ပစ္စည်းအသစ်အလိပ်ကို အစားထိုးပါ သို့မဟုတ် ပျက်စီးနေသောအပိုင်းကို ချုံ့ပါ။

synchronous wheel သွားများနှင့် ပစ္စည်း ခါးပတ်အပေါက်၏ ကိုက်ညီသည့်ဒီဂရီကို စစ်ဆေးပြီး လိုအပ်ပါက synchronous wheel ကို ကြိတ် သို့မဟုတ် အစားထိုးပါ။

အဆင့် တိကျမှု သွေဖည်မှု-

stepper motor drive ဘောင်များကို ချိန်ညှိပြီး ဂီယာကွာဟမှု လျော်ကြေးတန်ဖိုးကို ချိန်ညှိပါ။ ဂီယာအား ပြင်းထန်စွာ ဝတ်ဆင်ပါက ဂီယာ set တစ်ခုလုံးကို လဲလှယ်ရန် လိုအပ်ပါသည်။

တိပ်ပြန်ရစ်ခြင်း ပျက်ကွက်-

တွန်းလှည်းစပရိန် သို့မဟုတ် ရစ်ချက်ယန္တရားကို အစားထိုးပြီး အပေါ်ခါးပတ်တင်းအားကို သင့်လျော်သောအကွာအဝေးသို့ ချိန်ညှိပါ (တင်းအားမီတာဖြင့် တိုင်းတာနိုင်သည်)။

3. လျှပ်စစ်နှင့်စနစ်ပြုပြင်ခြင်း။

မော်တာ မရွေ့ပါ

မော်တာချိတ်ဆက်ဝိုင်ယာအား လျော့ရဲခြင်း သို့မဟုတ် ဓာတ်တိုးခြင်းရှိမရှိ စစ်ဆေးပါ၊ ပြန်လည်ပလပ်ပါ သို့မဟုတ် ကြိုးကို အစားထိုးပါ။ ယာဉ်မောင်းဘုတ်ပျက်ပါက၊ ကျွမ်းကျင်ပညာရှင်များသည် chip-level ပြုပြင်မှုများပြုလုပ်ရန် သို့မဟုတ် module ကိုအစားထိုးရန် လိုအပ်သည်။

မြင့်မားသောပစ်နှုန်း-

နော်ဇယ်နှင့် အစိတ်အပိုင်းအကြား ကောင်းမွန်သော အဆက်အသွယ်ရှိစေရန်အတွက် ဖာထေးခေါင်း၏ Z ဝင်ရိုးအမြင့်နှင့် လေဟာနယ်စုပ်ယူမှုကို ပြန်လည်ချိန်ညှိပါ။ feeder တိပ်၏တပ်ဆင်မှုအနေအထားသည် PCB သြဒိနိတ်များနှင့်ကိုက်ညီမှုရှိမရှိစစ်ဆေးပါ။

စက်ပစ္စည်းနှင့် ကိုက်ညီမှုရှိသော ပြဿနာများ-

feeder ကုဒ်တံဆိပ်ကို သန့်ရှင်းပြီး လိုအပ်ပါက ပြန်ကပ်ပါ။ patch machine firmware ကို ဤ feeder မော်ဒယ်ကို ပံ့ပိုးသည့် ဗားရှင်းသို့ အဆင့်မြှင့်ပါ။

4. စက်စွမ်းဆောင်ရည်စစ်ဆေးခြင်း။

ချိန်ညှိခြင်းနှင့် စမ်းသပ်ခြင်း-

စံကိုက်ညှိတိပ်ကို တပ်ဆင်ပါ၊ တိပ်ပို့လွှတ်မှု၏ ပြိုင်တူဖြစ်မှုနှင့် ခြေလှမ်းကိုက်ညီမှုကို စစ်ဆေးပြီး နေရာချထားမှုသည် စံသတ်မှတ်ချက်နှင့် ကိုက်ညီကြောင်း သေချာစေရန် (အမှားအယွင်း ≤±0.02mm)။

နေရာချထားစက်ပေါ်တွင် ပစ်နှုန်းစမ်းသပ်မှုပြုလုပ်ပါ။ ပုံမှန်မဟုတ်ဘဲ ၁ နာရီဆက်တိုက် လည်ပတ်ပြီးမှသာ ထုတ်လုပ်နိုင်မည်ဖြစ်သည်။

ကာကွယ်ထိန်းသိမ်းမှု အကြံပြုချက်များ

ကြိုတင်ပြင်ဆင်ထိန်းသိမ်းမှုကို လွယ်ကူချောမွေ့စေရန်အတွက် ပြုပြင်ထိန်းသိမ်းမှုမှတ်တမ်းနှင့် အစိတ်အပိုင်းအစားထိုးအချက်အလက်များကို မှတ်တမ်းတင်ရန်အတွက် feeder ပြုပြင်ထိန်းသိမ်းမှုဖိုင်ကို တည်ထောင်ပါ (ဥပမာ-တုန်ခါမှုရောင်စဉ်အလိုက် ဂီယာဝတ်ဆင်မှုကို ပိုင်းခြားစိတ်ဖြာခြင်းကဲ့သို့)။

ဝန်ဆောင်မှုသက်တမ်းကို သက်တမ်းတိုးရန်နှင့် ရုတ်တရက် စက်ရပ်သွားနိုင်သည့် အန္တရာယ်ကို လျှော့ချရန်အတွက် တိကျစွာ ချိန်ညှိရန်အတွက် အထူးကိရိယာများ (ဥပမာ feeder calibrator) ကို ပုံမှန်အသုံးပြုပါ။

VI ။ အကျဉ်းချုပ်နှင့် ကြိုတင်ကာကွယ်မှုများ

သက်ဆိုင်သော အခြေအနေဆိုင်ရာ အကြံပြုချက်များ- အမှားရှာပြင်ခြင်း ကုန်ကျစရိတ်ကို တိုးမြင့်လာစေရန် အမှားရှာပြင် ဆင်သည့် အစိတ်အပိုင်း အရွယ်အစားနှင့် တူညီသော အစိတ်အပိုင်း အရွယ်အစားနှင့် တူညီသော ပစ္စည်းအမြှောင်း အကျယ်တို့ဖြင့် အစုလိုက်အပြုံလိုက် ထုတ်လုပ်မှုကို ဦးစားပေးပါ။

လုပ်ဆောင်ချက်သတ်မှတ်ချက်များ-

feeder ကို တပ်ဆင်သည့်အခါ တုန်ခါမှုကြောင့် ထိတွေ့မှုမကောင်းစေရန်အတွက် နေရာချထားစက်အပေါက်နှင့် တင်းကျပ်စွာ အံဝင်ခွင်ကျရှိစေရန် သေချာပါစေ။ သယ်ယူပို့ဆောင်နေစဉ်အတွင်း ဂရုတစိုက်ကိုင်တွယ်ပါ၊ ၃ ထက်ပို၍မတွဲပါနှင့်။

ပစ္စည်းချွတ်ခြင်းကို တပ်ဆင်ပြီးနောက်၊ ကနဦး အနေအထားပြောင်းခြင်းမှ ကာကွယ်ရန် ဂီယာသည် ချောမွေ့ခြင်းရှိ၊

ကုန်ကျစရိတ် ပိုမိုကောင်းမွန်အောင် မဟာဗျူဟာ-

ပစ္စည်းအစားထိုးနေရာချထားစက်၏စက်ရပ်ချိန်ကိုလျှော့ချရန် အော့ဖ်လိုင်းပစ္စည်းပြင်ဆင်မှုစနစ် (ဥပမာ Dockstation) မှတစ်ဆင့် feeder ကို ကြိုတင်ထည့်သွင်းပါ။

တန်ဖိုးမြင့် အစိတ်အပိုင်းများ သို့မဟုတ် ရှည်လျားသော ပစ္စည်းလိပ်များအတွက်၊ နို့တိုက်ကျွေးမှု တည်ငြိမ်မှုကို ပိုမိုတိုးတက်ကောင်းမွန်လာစေရန် ပြင်ပတင်းမာမှု ထိန်းချုပ်ကိရိယာကို အသုံးပြုနိုင်သည်။

အထက်ဖော်ပြပါ ပြုပြင်ထိန်းသိမ်းမှုနှင့် ပြုပြင်မှုဗျူဟာများမှတစ်ဆင့် ASM 24MM feeder 00141273 သည် ထုတ်လုပ်မှုလိုင်း၏ အဆက်ပြတ်မှုနှင့် ကုန်ကျစရိတ်သက်သာမှုတို့ကို သိသာထင်ရှားစွာ တိုးတက်စေပြီး အလတ်စားနှင့် ကြီးမားသော အစိတ်အပိုင်းနေရာချထားမှုအခြေအနေများအတွက် စံပြရွေးချယ်မှုတစ်ခု ဖြစ်လာပါသည်။