1. मुख्य विशेषताएं और तकनीकी पैरामीटर

मॉडल की स्थिति

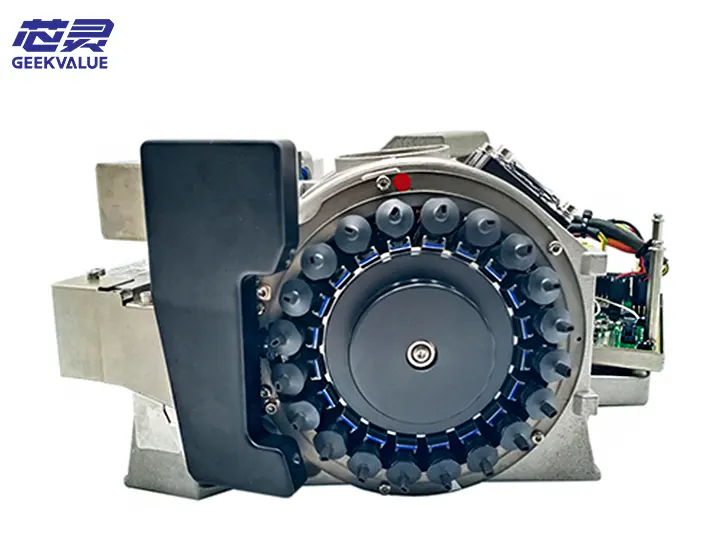

मॉडल: 00141273, ASM X श्रृंखला फीडर से संबंधित है, जिसे 24MM चौड़ाई वाले टेप के लिए डिज़ाइन किया गया है, यह एकल-चैनल फीडिंग का समर्थन करता है, और इसमें टेप मार्जिन डिटेक्शन और घटक स्थिति अंशांकन जैसे सेंसर फ़ंक्शन नहीं हैं।

संरचनात्मक डिजाइन:

रील तंत्र: 7-इंच या 13-इंच व्यास वाली रीलों के लिए अनुकूल, उच्च परिशुद्धता टेप फीडिंग प्राप्त करने के लिए स्टेपर मोटर्स द्वारा संचालित।

टेप क्लैम्पिंग डिवाइस: 24MM टेप के सुचारू संवहन को सुनिश्चित करने और ऑफसेट या जामिंग से बचने के लिए चौड़ी चौड़ाई वाले दबाव कवर और विभाजन डिजाइन को अपनाता है।

ट्रांसमिशन सिस्टम: गियर सेट सिंक्रोनस व्हील के साथ सहयोग करता है, और चरण समायोजन रेंज विभिन्न घटक रिक्ति की जरूरतों को पूरा करने के लिए 4MM, 8MM, 12MM, 16MM और 20MM को कवर करती है।

टेप रिवाइंडिंग व्हील: टेप को साफ रखने और मैनुअल हस्तक्षेप को कम करने के लिए एकीकृत ऊपरी टेप स्ट्रिपिंग फ़ंक्शन।

कार्य सिद्धांत: पैच हेड एक यांत्रिक संकेत के माध्यम से फीडर स्टेपर मोटर को ट्रिगर करता है, टेप को एक कदम आगे बढ़ाता है, और घटक को पिक-अप स्थिति में भेजता है। पूरी प्रक्रिया सामग्री पट्टी की स्थिति की मैन्युअल निगरानी पर निर्भर करती है।

लागू परिदृश्य

घटक प्रकार: 24MM सामग्री पट्टी पैकेजिंग के साथ मध्यम और बड़े घटकों का समर्थन करता है, जैसे कि QFP (क्वाड फ्लैट पैकेज), SOP (छोटे रूपरेखा पैकेज), कनेक्टर, ट्रांसफार्मर, आदि, जो व्यापक रूप से ऑटोमोटिव इलेक्ट्रॉनिक्स, संचार उपकरण, औद्योगिक नियंत्रण और अन्य क्षेत्रों में उपयोग किए जाते हैं।

मशीन अनुकूलन: ASM SIPLACE X श्रृंखला उच्च गति प्लेसमेंट मशीन के साथ संगत, विशेष रूप से उत्पादन लाइनों के लिए उपयुक्त है जिन्हें स्थिर फीडिंग की आवश्यकता होती है और जो लागत के प्रति संवेदनशील हैं, और ऑफ़लाइन सामग्री तैयारी (डॉकस्टेशन) के माध्यम से डाउनटाइम को कम कर सकते हैं।

2. मुख्य लाभ

यांत्रिक स्थिरता और स्थायित्व

उच्च शक्ति वाले एल्युमीनियम मिश्र धातु सामग्री और सटीक गियर सेट से निर्मित, इसमें मजबूत प्रतिरोध है और यह बिना किसी विफलता के हजारों घंटों तक लगातार चल सकता है।

सेंसर रहित डिजाइन इलेक्ट्रॉनिक घटकों की हानि को कम करता है और इसकी रखरखाव लागत भी कम है, जो दीर्घकालिक उच्च-लोड उत्पादन वातावरण के लिए उपयुक्त है।

उत्कृष्ट लागत प्रदर्शन

सेंसर वाले स्मार्ट फीडर की तुलना में, कीमत लगभग 30% -40% कम हो जाती है, और कोई अतिरिक्त अंशांकन उपकरण (जैसे XFVS अंशशोधक) की आवश्यकता नहीं होती है, जो सीमित बजट वाले छोटे और मध्यम आकार के उद्यमों के लिए उपयुक्त है।

एकल-चैनल डिजाइन फीडर के सामग्री स्लॉट के कब्जे को कम करता है और एसएमटी सामग्री स्टेशन की उपयोग दर में सुधार करता है, जो विशेष रूप से बहु-विविधता वाले छोटे-बैच उत्पादन के लिए उपयुक्त है।

सुविधाजनक संचालन और रखरखाव

सामग्री टेप स्थापना प्रक्रिया मानकीकृत है, और डिबगिंग समय को कम करने के लिए त्वरित स्थिति निर्धारण के लिए गाइड नाली और तुल्यकालिक व्हील का उपयोग किया जाता है।

मॉड्यूलर संरचना त्वरित वियोजन का समर्थन करती है, और गियर, दबाव कैप और अन्य कमजोर भागों को अलग से प्रतिस्थापित किया जा सकता है, और रखरखाव चक्र छोटा है।

3. सामान्य त्रुटि संदेश और कारण विश्लेषण

यांत्रिक विफलता

सामग्री टेप अवरुद्ध/अटक गया है:

कारण: दबाव कैप विकृत हो गया है, गाइड रेल खराब हो गई है, सिंक्रोनस गियर के दांत घिस गए हैं, या सामग्री टेप का किनारा क्षतिग्रस्त हो गया है।

प्रदर्शन: सामग्री टेप आगे नहीं बढ़ सकता है, और एसएमटी हेड अक्सर सामग्री को चूसता है या फेंकता है।

फीडिंग ऑफसेट/गलत चरण दूरी:

कारण: स्टेपर मोटर गियर गैप बहुत बड़ा है, स्टेप खो गया है, या ट्रांसमिशन बेल्ट ढीला है।

प्रदर्शन: घटक पिक-अप स्थिति ऑफसेट होती है, जिसके परिणामस्वरूप पैच का गलत संरेखण या टकराव होता है।

टेप रीलिंग विफलता:

कारण: टेप रीलिंग व्हील का स्प्रिंग थका हुआ है, रैचेट तंत्र क्षतिग्रस्त है, या ऊपरी टेप का तनाव अपर्याप्त है।

प्रदर्शन: छिला हुआ ऊपरी टेप गंदा हो गया है, सामग्री टेप उलझ गया है, या गियर शामिल है।

विद्युत विफलता

मोटर नहीं चलती/फीडिंग बंद हो जाती है:

कारण: ड्राइवर बोर्ड की विफलता, मोटर कनेक्शन लाइन का वियोग या खराब विद्युत संपर्क।

प्रदर्शन: फीडर प्रतिक्रिया नहीं करता है, पैच हेड टाइमआउट अलार्म की प्रतीक्षा करता है।

असामान्य तापन:

कारण: मोटर का अधिक भार, गियर का अधिक कसाव या खराब ताप अपव्यय।

प्रदर्शन: फीडर सतह का तापमान असामान्य रूप से बढ़ जाता है, जिसके साथ गंध भी आ सकती है।

सिस्टम असामान्यता

फेंकने की दर में वृद्धि:

कारण: तिरछी टेप स्थापना, घटक मोटाई पहचान विचलन या अपर्याप्त वैक्यूम चूषण।

प्रदर्शन: पैच हेड बार-बार सामग्री फेंकता है, जिससे उत्पादन क्षमता और सामग्री लागत प्रभावित होती है।

उपकरण संगतता अलार्म:

कारण: फीडर कोडिंग लेबल पहनना, मॉडल पहचान त्रुटि या असंगत पैच मशीन फर्मवेयर संस्करण।

प्रदर्शन: पैच मशीन "फीडर प्रकार मेल नहीं खाता" या "अनधिकृत डिवाइस" का संकेत देती है।

4. रखरखाव के तरीके

दैनिक रखरखाव (प्रत्येक शिफ्ट/दैनिक)

सफाई:

टेप की संचरण सटीकता को प्रभावित करने वाली अशुद्धियों को रोकने के लिए गाइड रेल, सिंक्रोनस पहियों और टेक-अप पहियों पर अवशिष्ट सामग्री, धूल और तेल के दाग को हटाने के लिए ब्रश का उपयोग करें।

दबाव कवर और पृथक्करण प्लेट के अंदर की जांच करें ताकि यह सुनिश्चित हो सके कि कोई घटक मलबा या टेप अवशेष नहीं है।

दृश्य निरीक्षण:

देखें कि क्या टेप सुचारू रूप से चल रहा है और क्या उसमें विचलन या जाम होने के लक्षण हैं; जाँच करें कि क्या गियर और चेन जैसे ट्रांसमिशन भाग ढीले या घिसे हुए हैं।

पुष्टि करें कि टेक-अप व्हील सामान्य रूप से घूमता है और ऊपरी टेप छीलने का कोई असामान्य संचय नहीं है।

मासिक रखरखाव

स्नेहन और कसाव:

घर्षण और घिसाव को कम करने के लिए गियर सेट, ट्रांसमिशन शाफ्ट और स्लाइडिंग भागों पर विशेष स्नेहक (जैसे खाद्य-ग्रेड सफेद तेल) लगाएं।

कंपन के कारण ढीले होने से बचाने के लिए फीडर हाउसिंग, गाइड रेल और मोटर के स्क्रू की जांच करें और उन्हें कसें।

काम की जांच:

फीडिंग प्रक्रिया का अनुकरण करने और स्टेपर मोटर प्रतिक्रिया, चरण सटीकता (त्रुटि ≤±0.02 मिमी होनी चाहिए) और टेक-अप व्हील सिंक्रनाइज़ेशन को सत्यापित करने के लिए एक मानक टेप का उपयोग करें।

दबाव कवर के प्रत्यास्थ बल का परीक्षण करें ताकि यह सुनिश्चित हो सके कि यह घटकों को नुकसान पहुंचाए बिना सामग्री पट्टी को मजबूती से स्थिर कर सकता है।

त्रैमासिक गहन रखरखाव

घटक वियोजन और निरीक्षण:

गाइड रेल, सिंक्रोनस व्हील और टेक-अप व्हील असेंबली को हटा दें, अच्छी तरह से साफ करें और घिसाव की जांच करें, और यदि आवश्यक हो तो गंभीर रूप से घिसे हुए गियर या बियरिंग को बदलें।

विद्युत विफलता के छिपे खतरों को खत्म करने के लिए स्टेपर मोटर वाइंडिंग के प्रतिरोध और इन्सुलेशन प्रदर्शन की जांच करें।

सिस्टम अंशांकन:

चरण सटीकता और सामग्री पट्टी संचरण की समानांतरता को कैलिब्रेट करने के लिए विशेष उपकरणों (जैसे फीडर कैलिब्रेटर) का उपयोग करें ताकि यह सुनिश्चित किया जा सके कि प्लेसमेंट स्थिति विचलन स्वीकार्य सीमा के भीतर है।

फीडर और प्लेसमेंट मशीन के बीच संचार इंटरफेस को सत्यापित करें, ऑक्सीकृत संपर्कों को हटा दें, और स्थिर सिग्नल ट्रांसमिशन सुनिश्चित करें।

वार्षिक व्यापक रखरखाव

समग्र सफाई और प्रदर्शन परीक्षण:

आंतरिक गंदगी और फ्लक्स अवशेषों को हटाने के लिए फीडर पर अल्ट्रासोनिक सफाई करें; दीर्घकालिक स्नेहक को पुनः लागू करें।

स्थायित्व का मूल्यांकन करने के लिए लगातार 8 घंटे तक पूर्ण लोड पर चलाकर तापमान वृद्धि और कंपन मापदंडों का परीक्षण करें।

पुराने भागों का प्रतिस्थापन:

अचानक होने वाली खराबी को रोकने के लिए सभी घिसे हुए भागों (जैसे स्प्रिंग, बेल्ट, सील) और पुरानी वायरिंग हार्नेस को बदलें।

प्लेसमेंट मशीन के साथ संगतता में सुधार करने के लिए ड्राइवर बोर्ड फर्मवेयर (यदि कोई हो) को अपडेट करें।

V. रखरखाव संबंधी विचार और समस्या निवारण

1. पूर्व उपचार और दोष स्थान

उपस्थिति निरीक्षण:

जाँच करें कि फीडर हाउसिंग विकृत तो नहीं है, गियर में दांत तो नहीं हैं, तथा केबल इंटरफेस तो नहीं क्षतिग्रस्त है।

जाँच करें कि क्या सामग्री बेल्ट पथ को अवरुद्ध करने वाली विदेशी वस्तुएं हैं, और क्या सिंक्रोनस व्हील और सामग्री बेल्ट छेद का जाल सामान्य है।

विद्युत निदान:

स्टेपर मोटर कॉइल के प्रतिरोध का पता लगाने के लिए मल्टीमीटर का उपयोग करें ताकि यह पुष्टि हो सके कि यह शॉर्ट-सर्किटेड है या ओपन-सर्किटेड है; जांचें कि ड्राइवर बोर्ड की बिजली आपूर्ति वोल्टेज स्थिर है या नहीं।

प्लेसमेंट मशीन ऑपरेशन इंटरफ़ेस के माध्यम से फीडर स्थिति कोड (जैसे संचार रुकावट, मोटर अधिभार) पढ़ें, और त्रुटि जानकारी के साथ संयोजन में दोष दायरे को संकीर्ण करें।

2. यांत्रिक प्रणाली की मरम्मत

सामग्री बेल्ट जाम/विचलन:

गाइड रेल और सिंक्रोनस व्हील को साफ करें, और दबाव कवर के दबाव को समायोजित करें; यदि सामग्री बेल्ट का किनारा क्षतिग्रस्त है, तो नई सामग्री रोल को बदलें या क्षतिग्रस्त हिस्से को ट्रिम करें।

सिंक्रोनस व्हील के दांतों और सामग्री बेल्ट छेद के मिलान की डिग्री की जांच करें, और यदि आवश्यक हो तो सिंक्रोनस व्हील को पीसें या बदलें।

चरण सटीकता विचलन:

स्टेपर मोटर ड्राइव पैरामीटर्स को कैलिब्रेट करें और गियर गैप क्षतिपूर्ति मान को समायोजित करें; यदि गियर गंभीर रूप से घिस गया है, तो गियर सेट को संपूर्ण रूप से बदलने की आवश्यकता है।

टेप रिवाइंडिंग विफलता:

टेक-अप व्हील स्प्रिंग या रैचेट मैकेनिज्म को बदलें, और ऊपरी बेल्ट तनाव को उचित सीमा तक समायोजित करें (जिसे तनाव मीटर द्वारा मापा जा सकता है)।

3. विद्युत और सिस्टम मरम्मत

मोटर नहीं चलती:

जाँच करें कि मोटर कनेक्शन तार ढीला या ऑक्सीकृत तो नहीं है, केबल को पुनः प्लग करें या बदलें; यदि ड्राइवर बोर्ड विफल हो जाता है, तो पेशेवरों को चिप-स्तर की मरम्मत करने या मॉड्यूल को बदलने की आवश्यकता होती है।

उच्च फेंक दर:

नोजल और घटक के बीच अच्छे संपर्क को सुनिश्चित करने के लिए पैच हेड की Z-अक्ष ऊंचाई और वैक्यूम सक्शन को पुनः कैलिब्रेट करें; जांचें कि फीडर टेप की स्थापना स्थिति पीसीबी निर्देशांक से मेल खाती है या नहीं।

उपकरण संगतता समस्याएँ:

फीडर कोडिंग लेबल को साफ करें और यदि आवश्यक हो तो इसे पुनः चिपकाएं; पैच मशीन फर्मवेयर को ऐसे संस्करण में अपग्रेड करें जो फीडर के इस मॉडल का समर्थन करता हो।

4. मशीन प्रदर्शन सत्यापन

अंशांकन और परीक्षण:

मानक अंशांकन टेप स्थापित करें, टेप संचरण की समांतरता और चरण संगतता को सत्यापित करें, और सुनिश्चित करें कि प्लेसमेंट सटीकता मानक (त्रुटि ≤±0.02 मिमी) को पूरा करती है।

प्लेसमेंट मशीन पर थ्रो रेट टेस्ट करें। असामान्यता के बिना लगातार 1 घंटे चलने के बाद ही इसे उत्पादन में लगाया जा सकता है।

निवारक रखरखाव सुझाव:

पूर्वानुमानित रखरखाव (जैसे कंपन स्पेक्ट्रम के माध्यम से गियर घिसाव का विश्लेषण) की सुविधा के लिए रखरखाव इतिहास और घटक प्रतिस्थापन जानकारी रिकॉर्ड करने के लिए एक फीडर रखरखाव फ़ाइल स्थापित करें।

सेवा जीवन को बढ़ाने और अचानक डाउनटाइम के जोखिम को कम करने के लिए सटीक अंशांकन के लिए नियमित रूप से विशेष उपकरणों (जैसे फीडर कैलिब्रेटर) का उपयोग करें

VI. सारांश और सावधानियां

लागू परिदृश्य अनुशंसाएँ: डिबगिंग लागत को बढ़ाने के लिए फीडरों के विभिन्न विनिर्देशों के लगातार प्रतिस्थापन से बचने के लिए निश्चित घटक आकार और एक समान सामग्री पट्टी चौड़ाई के साथ बड़े पैमाने पर उत्पादन को प्राथमिकता दें।

परिचालन विनिर्देश:

फीडर स्थापित करते समय, सुनिश्चित करें कि यह कंपन के कारण खराब संपर्क से बचने के लिए प्लेसमेंट मशीन स्लॉट के साथ कसकर फिट बैठता है; परिवहन के दौरान इसे सावधानी से संभालें, और 3 से अधिक को ढेर न करें।

सामग्री पट्टी स्थापित होने के बाद, प्रारंभिक स्थिति को स्थानांतरित होने से रोकने के लिए ट्रांसमिशन सुचारू है या नहीं, यह जांचने के लिए मैन्युअल रूप से 3-5 कदम आगे बढ़ना आवश्यक है।

लागत अनुकूलन रणनीति:

सामग्री प्रतिस्थापन के लिए प्लेसमेंट मशीन के डाउनटाइम को कम करने के लिए फीडर को पहले से ही एक ऑफ़लाइन सामग्री तैयारी प्रणाली (जैसे डॉकस्टेशन) के माध्यम से स्थापित करें।

उच्च मूल्य वाले घटकों या लम्बी सामग्री रोल के लिए, फीडिंग स्थिरता को और बेहतर बनाने के लिए बाहरी तनाव नियंत्रक का उपयोग किया जा सकता है।

उपरोक्त रखरखाव और मरम्मत रणनीतियों के माध्यम से, एएसएम 24एमएम फीडर 00141273 5% से कम की वार्षिक औसत विफलता दर प्राप्त कर सकता है, जो उत्पादन लाइन की निरंतरता और लागत प्रभावशीलता में काफी सुधार करता है, और मध्यम और बड़े घटक प्लेसमेंट परिदृश्यों के लिए एक आदर्श विकल्प बन जाता है।