1. ລັກສະນະຫຼັກ ແລະຕົວກໍານົດການດ້ານວິຊາການ

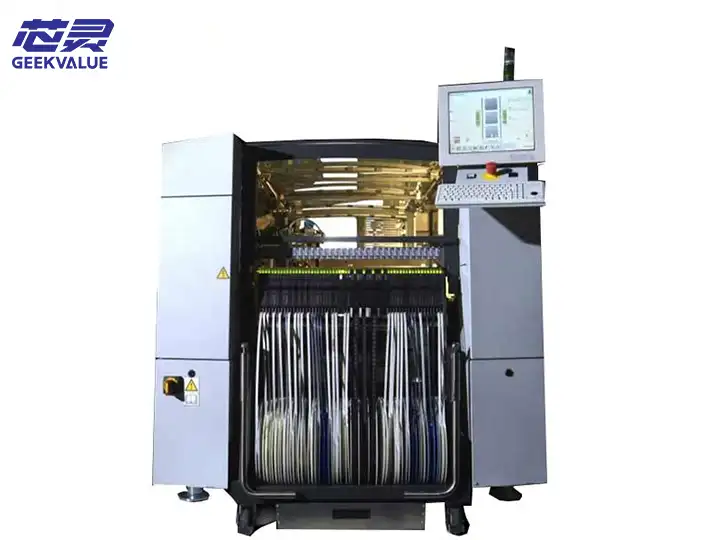

ການວາງຕົວແບບ

ຮູບແບບ: 00141273, ເປັນຂອງ ASM X ຊຸດ feeder, ອອກແບບສໍາລັບ tape width 24MM, ສະຫນັບສະຫນູນການໃຫ້ອາຫານຊ່ອງດຽວ, ແລະບໍ່ມີຫນ້າທີ່ເຊັນເຊີເຊັ່ນ: ການກວດສອບຂອບ tape ແລະການປັບຕໍາແຫນ່ງອົງປະກອບ.

ການອອກແບບໂຄງສ້າງ:

ກົນໄກການມ້ວນ: ປັບກັບມ້ວນເສັ້ນຜ່າສູນກາງ 7 ນິ້ວຫຼື 13 ນິ້ວ, ຂັບເຄື່ອນໂດຍມໍເຕີ stepper ເພື່ອບັນລຸການໃຫ້ອາຫານ tape ຄວາມແມ່ນຍໍາສູງ.

ອຸປະກອນຍຶດເທບ: ຮັບຮອງເອົາການປົກຫຸ້ມຂອງຄວາມກົດດັນຄວາມກວ້າງແລະການອອກແບບການແບ່ງປັນເພື່ອຮັບປະກັນການຖ່າຍທອດ tape 24MM ລຽບແລະຫຼີກເວັ້ນການຊົດເຊີຍຫຼືການຕິດຂັດ.

ລະບົບສາຍສົ່ງ: ຊຸດເກຍຮ່ວມມືກັບລໍ້ synchronous, ແລະລະດັບການປັບຂັ້ນຕອນກວມເອົາ 4MM, 8MM, 12MM, 16MM, ແລະ 20MM ເພື່ອຕອບສະຫນອງຄວາມຕ້ອງການຂອງອົງປະກອບທີ່ແຕກຕ່າງກັນ.

ລໍ້ rewinding tape: ປະສົມປະສານຫນ້າທີ່ການລອກເອົາ tape ເທິງເພື່ອຮັກສາ tape ສະອາດແລະຫຼຸດຜ່ອນການແຊກແຊງດ້ວຍມື.

ຫຼັກການເຮັດວຽກ: ຫົວ patch ກະຕຸ້ນ motor stepper feeder ຜ່ານສັນຍານກົນຈັກ, ຂັບ tape ໄປຂ້າງຫນ້າຫນຶ່ງຂັ້ນຕອນ, ແລະສົ່ງອົງປະກອບໄປຕໍາແຫນ່ງ pickup. ຂະບວນການທັງຫມົດແມ່ນອີງໃສ່ການຕິດຕາມຄູ່ມືຂອງສະຖານະພາບແຖບອຸປະກອນການ.

ສະຖານະການທີ່ກ່ຽວຂ້ອງ

ປະເພດອົງປະກອບ: ສະຫນັບສະຫນູນອົງປະກອບຂະຫນາດກາງແລະຂະຫນາດໃຫຍ່ທີ່ມີການຫຸ້ມຫໍ່ຂອງແຖບວັດສະດຸ 24MM, ເຊັ່ນ QFP (ຊຸດ quad flat), SOP (ຊຸດໂຄງຮ່າງຂະຫນາດນ້ອຍ), ຕົວເຊື່ອມຕໍ່, ຫມໍ້ແປງ, ແລະອື່ນໆ, ເຊິ່ງຖືກນໍາໃຊ້ຢ່າງກວ້າງຂວາງໃນອຸປະກອນເອເລັກໂຕຣນິກລົດຍົນ, ອຸປະກອນການສື່ສານ, ການຄວບຄຸມອຸດສາຫະກໍາແລະຂົງເຂດອື່ນໆ.

ການປັບຕົວເຄື່ອງ: ເຂົ້າກັນໄດ້ກັບ ASM SIPLACE X series ເຄື່ອງຈັດວາງຄວາມໄວສູງ, ໂດຍສະເພາະແມ່ນເຫມາະສົມສໍາລັບສາຍການຜະລິດທີ່ຕ້ອງການການໃຫ້ອາຫານທີ່ຫມັ້ນຄົງແລະມີຄວາມອ່ອນໄຫວຕໍ່ຄ່າໃຊ້ຈ່າຍ, ແລະສາມາດຫຼຸດຜ່ອນເວລາຢຸດເຮັດວຽກຜ່ານການກະກຽມວັດສະດຸອອບໄລນ໌ (Dockstation).

2. ຂໍ້ໄດ້ປຽບຫຼັກ

ສະຖຽນລະພາບກົນຈັກແລະຄວາມທົນທານ

ຜະລິດຈາກວັດສະດຸໂລຫະປະສົມອາລູມີນຽມທີ່ມີຄວາມເຂັ້ມແຂງສູງແລະຊຸດເກຍທີ່ມີຄວາມແມ່ນຍໍາ, ມັນມີຄວາມທົນທານຕໍ່ການສວມໃສ່ທີ່ເຂັ້ມແຂງແລະສາມາດແລ່ນຢ່າງຕໍ່ເນື່ອງເປັນເວລາຫລາຍສິບພັນຊົ່ວໂມງໂດຍບໍ່ມີຄວາມລົ້ມເຫຼວ.

ການອອກແບບທີ່ບໍ່ມີເຊັນເຊີຊ່ວຍຫຼຸດຜ່ອນການສູນເສຍຂອງອົງປະກອບເອເລັກໂຕຣນິກແລະມີຄ່າໃຊ້ຈ່າຍໃນການບໍາລຸງຮັກສາຕ່ໍາ, ເຊິ່ງເຫມາະສົມກັບສະພາບແວດລ້ອມການຜະລິດທີ່ມີນ້ໍາຫນັກສູງໃນໄລຍະຍາວ.

ປະສິດທິພາບຄ່າໃຊ້ຈ່າຍທີ່ດີເລີດ

ເມື່ອປຽບທຽບກັບເຄື່ອງປ້ອນອັດສະລິຍະທີ່ມີເຊັນເຊີ, ລາຄາຫຼຸດລົງປະມານ 30%-40%, ແລະບໍ່ຈໍາເປັນຕ້ອງມີອຸປະກອນການປັບຕົວເພີ່ມເຕີມ (ເຊັ່ນ XFVS calibrator) ເຊິ່ງເຫມາະສົມສໍາລັບວິສາຫະກິດຂະຫນາດນ້ອຍແລະຂະຫນາດກາງທີ່ມີງົບປະມານຈໍາກັດ.

ການອອກແບບຊ່ອງດຽວຫຼຸດຜ່ອນການປະກອບອາຊີບຂອງ feeder ຂອງສະລັອດຕິງວັດສະດຸແລະປັບປຸງອັດຕາການນໍາໃຊ້ຂອງສະຖານີວັດສະດຸ SMT, ໂດຍສະເພາະແມ່ນເຫມາະສົມສໍາລັບການຜະລິດຊຸດຂະຫນາດນ້ອຍຫຼາຍຊະນິດ.

ການດໍາເນີນງານສະດວກແລະບໍາລຸງຮັກສາ

ຂະບວນການຕິດຕັ້ງ tape ວັດສະດຸແມ່ນໄດ້ມາດຕະຖານ, ແລະຮ່ອງຄູ່ມືແລະລໍ້ synchronous ຖືກນໍາໃຊ້ສໍາລັບການວາງຕໍາແຫນ່ງໄວເພື່ອຫຼຸດຜ່ອນເວລາ debugging.

ໂຄງປະກອບການ modular ສະຫນັບສະຫນູນ disassembly ໄວ, ແລະເກຍ, ຫມວກຄວາມກົດດັນແລະພາກສ່ວນທີ່ມີຄວາມສ່ຽງອື່ນໆສາມາດໄດ້ຮັບການທົດແທນແຍກຕ່າງຫາກ, ແລະວົງຈອນການບໍາລຸງຮັກສາສັ້ນ.

3. ຂໍ້ຄວາມຜິດພາດທົ່ວໄປແລະການວິເຄາະສາເຫດ

ຄວາມລົ້ມເຫຼວຂອງກົນຈັກ

ເທບວັດສະດຸຖືກບລັອກ / ຕິດ:

ສາເຫດ: ຝາອັດຄວາມດັນຜິດປົກກະຕິ, ລາງລົດໄຟແນະນຳເໝັນ, ແຂ້ວເກຍ synchronous ແມ່ນສວມ, ຫຼືຂອບຂອງ tape ວັດສະດຸເສຍຫາຍ.

ປະສິດທິພາບ: ເທບວັດສະດຸບໍ່ສາມາດກ້າວໄປຂ້າງຫນ້າໄດ້, ແລະຫົວ SMT ດູດຫຼືຖິ້ມວັດສະດຸເລື້ອຍໆ.

ການໃຫ້ອາຫານຊົດເຊີຍ/ໄລຍະຫ່າງຂັ້ນຕອນບໍ່ຖືກຕ້ອງ:

ສາເຫດ: ຊ່ອງຫວ່າງຂອງເຟືອງມໍເຕີມີຂະໜາດໃຫຍ່ເກີນໄປ, ຂັ້ນໄດເສຍ, ຫຼືສາຍສົ່ງແມ່ນວ່າງ.

ປະສິດທິພາບ: ຕໍາແໜ່ງຮັບຂອງອົງປະກອບຖືກຊົດເຊີຍ, ສົ່ງຜົນໃຫ້ misalignment ຫຼື collision ຂອງ patch.

ການຂັດເທບຂັດຂ້ອງ:

ສາເຫດ: ພາກຮຽນ spring ຂອງ tape reeling ລໍ້ແມ່ນ fatigued, ກົນໄກການ ratchet ເສຍຫາຍ, ຫຼືຄວາມກົດດັນຂອງ tape ເທິງແມ່ນບໍ່ພຽງພໍ.

ປະສິດທິພາບ: tape ເທິງປອກເປືອກແມ່ນ fouled, tape ວັດສະດຸແມ່ນ entangled, ຫຼືເຄື່ອງມືແມ່ນມີສ່ວນຮ່ວມ.

ໄຟຟ້າລົ້ມເຫຼວ

ມໍເຕີບໍ່ເຄື່ອນ / ຢຸດການໃຫ້ອາຫານ:

ເຫດຜົນ: ຄວາມລົ້ມເຫຼວຂອງກະດານໄດເວີ, ສາຍເຊື່ອມຕໍ່ມໍເຕີຕັດຫຼືຕິດຕໍ່ກັບພະລັງງານບໍ່ດີ.

ປະສິດທິພາບ: feeder ບໍ່ຕອບສະຫນອງ, patch head waiting timeout alarm.

ຄວາມຮ້ອນຜິດປົກກະຕິ:

ເຫດຜົນ: ມໍເຕີໂຫຼດເກີນ, ຕາຫນ່າງເກຍແຫນ້ນເກີນໄປຫຼືການລະບາຍຄວາມຮ້ອນບໍ່ດີ.

ປະສິດທິພາບ: ອຸນຫະພູມຫນ້າດິນຂອງ feeder ເພີ່ມຂຶ້ນຜິດປົກກະຕິ, ເຊິ່ງອາດຈະປະກອບດ້ວຍກິ່ນ.

ຄວາມຜິດປົກກະຕິຂອງລະບົບ

ອັດຕາການຖິ້ມເພີ່ມຂຶ້ນ:

ເຫດຜົນ: ການຕິດຕັ້ງ tape skewed, deviation ການກວດສອບຄວາມຫນາອົງປະກອບຫຼືການດູດສູນຍາກາດບໍ່ພຽງພໍ.

ການປະຕິບັດ: ຫົວ patch ມັກຈະຖິ້ມວັດສະດຸ, ຜົນກະທົບຕໍ່ປະສິດທິພາບການຜະລິດແລະຄ່າໃຊ້ຈ່າຍວັດສະດຸ.

ສັນຍານເຕືອນຄວາມເຂົ້າກັນໄດ້ຂອງອຸປະກອນ:

ເຫດຜົນ: ການສວມໃສ່ປ້າຍຊື່ feeder coding, ຄວາມຜິດພາດການລະບຸຕົວແບບ ຫຼື ເວີຊັ່ນເຟີມແວຂອງເຄື່ອງ patch ທີ່ບໍ່ເຂົ້າກັນໄດ້.

ປະສິດທິພາບ: ເຄື່ອງ patch ກະຕຸ້ນເຕືອນ "ປະເພດ feeder ບໍ່ກົງກັນ" ຫຼື "ອຸປະກອນທີ່ບໍ່ໄດ້ຮັບອະນຸຍາດ".

4. ວິທີການບໍາລຸງຮັກສາ

ການບໍາລຸງຮັກສາປະຈໍາວັນ (ທຸກໆການປ່ຽນແປງ / ປະຈໍາວັນ)

ທໍາຄວາມສະອາດ:

ໃຊ້ແປງເພື່ອເອົາວັດສະດຸທີ່ຕົກຄ້າງ, ຂີ້ຝຸ່ນ ແລະ ຮອຍເປື້ອນຂອງນໍ້າມັນໃສ່ແຖບຄູ່ມື, ລໍ້ synchronous ແລະລໍ້ເອົາຂຶ້ນເພື່ອປ້ອງກັນສິ່ງເສດເຫຼືອຈາກຜົນກະທົບຕໍ່ຄວາມຖືກຕ້ອງຂອງສາຍສົ່ງຂອງ tape ໄດ້.

ກວດເບິ່ງດ້ານໃນຂອງຝາປິດຄວາມກົດດັນແລະແຜ່ນແຍກເພື່ອໃຫ້ແນ່ໃຈວ່າບໍ່ມີສິ່ງເສດເຫຼືອຂອງອົງປະກອບຫຼື tape residue.

ການກວດກາສາຍຕາ:

ສັງເກດເບິ່ງວ່າ tape ແລ່ນໄດ້ອຍ່າງລຽບງ່າຍແລະບໍ່ວ່າຈະມີສັນຍານຂອງ deviation ຫຼື jamming; ກວດເບິ່ງວ່າພາກສ່ວນລະບົບສາຍສົ່ງເຊັ່ນເກຍ ແລະຕ່ອງໂສ້ແມ່ນວ່າງ ຫຼືສວມ.

ຢືນຢັນວ່າລໍ້ເອົາຂຶ້ນ rotates ຕາມປົກກະຕິແລະບໍ່ມີການສະສົມຜິດປົກກະຕິຂອງການປອກເປືອກ tape ເທິງ.

ບໍາລຸງຮັກສາປະຈໍາເດືອນ

ການດູດຊຶມແລະການເຄັ່ງຄັດ:

ນຳໃຊ້ນ້ຳມັນຫຼໍ່ລື່ນພິເສດ (ເຊັ່ນ: ນ້ຳມັນຂາວປະເພດອາຫານ) ໃສ່ຊຸດເກຍ, ເພົາສາຍສົ່ງ ແລະ ພາກສ່ວນເລື່ອນເພື່ອຫຼຸດຜ່ອນການສຽດສີ ແລະ ການສວມໃສ່.

ກວດສອບແລະຮັດສະກູຂອງທີ່ຢູ່ອາໄສ feeder, ນໍາທິດລາງລົດໄຟແລະມໍເຕີເພື່ອປ້ອງກັນການວ່າງເນື່ອງຈາກການສັ່ນສະເທືອນ.

ການທົດສອບການທໍາງານ:

ໃຊ້ tape ມາດຕະຖານເພື່ອຈໍາລອງຂະບວນການໃຫ້ອາຫານແລະກວດສອບການຕອບສະຫນອງ motor stepper, ຄວາມຖືກຕ້ອງຂອງຂັ້ນຕອນ (ຄວາມຜິດພາດຕ້ອງແມ່ນ ≤± 0.02mm) ແລະການ synchronization ລໍ້ take-up.

ທົດສອບຄວາມຍືດຍຸ່ນຂອງການປົກຫຸ້ມຂອງຄວາມກົດດັນເພື່ອຮັບປະກັນວ່າມັນສາມາດແກ້ໄຂແຖບວັດສະດຸຢ່າງຫນັກແຫນ້ນໂດຍບໍ່ມີການທໍາລາຍອົງປະກອບ.

ການບໍາລຸງຮັກສາປະຈໍາໄຕມາດໃນຄວາມເລິກ

ການຖອດແລະການກວດກາອົງປະກອບ:

ຖອດທໍ່ຄູ່ມື, ລໍ້ synchronous ແລະປະກອບລໍ້ເອົາຂຶ້ນ, ເຮັດຄວາມສະອາດຢ່າງລະອຽດແລະກວດເບິ່ງການສວມໃສ່, ແລະປ່ຽນເກຍຫຼືລູກປືນທີ່ສວມໃສ່ຢ່າງຮຸນແຮງຖ້າຈໍາເປັນ.

ກວດສອບການຕໍ່ຕ້ານແລະການປະຕິບັດ insulation ຂອງ stepper motor winding ເພື່ອລົບລ້າງອັນຕະລາຍທີ່ເຊື່ອງໄວ້ຂອງຄວາມລົ້ມເຫຼວຂອງໄຟຟ້າ.

ການປັບທຽບລະບົບ:

ໃຊ້ເຄື່ອງມືພິເສດ (ເຊັ່ນ: ຕົວປັບຕົວປ້ອນ) ເພື່ອປັບຄວາມຖືກຕ້ອງຂອງຂັ້ນຕອນແລະຄວາມຂະຫນານຂອງການສົ່ງເສັ້ນວັດສະດຸເພື່ອຮັບປະກັນວ່າການບິດເບືອນຕໍາແຫນ່ງການຈັດວາງຢູ່ໃນຂອບເຂດທີ່ອະນຸຍາດ.

ກວດສອບການໂຕ້ຕອບການສື່ສານລະຫວ່າງ feeder ແລະເຄື່ອງຈັດວາງ, ເອົາການຕິດຕໍ່ oxidized, ແລະຮັບປະກັນການສົ່ງສັນຍານທີ່ຫມັ້ນຄົງ.

ການບໍາລຸງຮັກສາທີ່ສົມບູນແບບປະຈໍາປີ

ການທົດສອບການທໍາຄວາມສະອາດແລະການປະຕິບັດໂດຍລວມ:

ດໍາເນີນການທໍາຄວາມສະອາດ ultrasonic ໃນ feeder ເພື່ອເອົາຝຸ່ນພາຍໃນແລະ flux residues; ນຳໃຊ້ນ້ຳມັນເຊື້ອໄຟໃນໄລຍະຍາວຄືນໃໝ່.

ທົດສອບຕົວກໍານົດການເພີ່ມອຸນຫະພູມແລະການສັ່ນສະເທືອນໂດຍການແລ່ນເຕັມເວລາ 8 ຊົ່ວໂມງຢ່າງຕໍ່ເນື່ອງເພື່ອປະເມີນຄວາມທົນທານ.

ການທົດແທນສ່ວນທີ່ແກ່:

ທົດແທນທຸກພາກສ່ວນທີ່ສວມໃສ່ (ເຊັ່ນ: ສະເປ, ສາຍແອວ, ປະທັບຕາ) ແລະສາຍສາຍໄຟທີ່ເກົ່າແກ່ເພື່ອປ້ອງກັນບໍ່ໃຫ້ເກີດຄວາມລົ້ມເຫຼວຢ່າງກະທັນຫັນ.

ອັບເດດເຟີມແວບອດໄດເວີ (ຖ້າມີ) ເພື່ອປັບປຸງຄວາມເຂົ້າກັນໄດ້ກັບເຄື່ອງຈັດວາງ.

V. ແນວຄວາມຄິດການບໍາລຸງຮັກສາແລະການແກ້ໄຂບັນຫາ

1. Pretreatment ແລະສະຖານທີ່ຜິດ

ການກວດກາຮູບລັກສະນະ:

ກວດເບິ່ງວ່າບ່ອນຢູ່ຂອງ feeder ມີຄວາມພິການ, ບໍ່ວ່າເກຍຂາດແຂ້ວ, ແລະວ່າຕົວເຊື່ອມຕໍ່ສາຍແມ່ນເສຍຫາຍທາງດ້ານຮ່າງກາຍ.

ກວດເບິ່ງວ່າມີວັດຖຸຕ່າງປະເທດຂັດຂວາງເສັ້ນທາງສາຍແອວວັດສະດຸ, ແລະວ່າຕາຫນ່າງຂອງລໍ້ synchronous ແລະຮູສາຍແອວວັດສະດຸແມ່ນປົກກະຕິ.

ການວິນິດໄສໄຟຟ້າ:

ໃຊ້ multimeter ເພື່ອກວດຫາຄວາມຕ້ານທານຂອງ stepper motor coil ເພື່ອຢືນຢັນວ່າມັນເປັນວົງຈອນສັ້ນຫຼືເປີດ-circuited; ກວດເບິ່ງວ່າແຮງດັນການສະຫນອງພະລັງງານຂອງກະດານຂັບຂີ່ມີຄວາມຫມັ້ນຄົງຫຼືບໍ່.

ອ່ານລະຫັດສະຖານະ feeder (ເຊັ່ນ: ການຂັດຂວາງການສື່ສານ, motor overload) ໂດຍຜ່ານການໂຕ້ຕອບການເຮັດວຽກຂອງເຄື່ອງຈັກໃນການຈັດວາງ, ແລະແຄບຂອບເຂດຄວາມຜິດລວມກັບຂໍ້ມູນຄວາມຜິດພາດ.

2. ການສ້ອມແປງລະບົບກົນຈັກ

ສາຍແອວວັດສະດຸ jam / deviation:

ເຮັດຄວາມສະອາດເສັ້ນທາງລົດໄຟຄູ່ມືແລະລໍ້ synchronous, ແລະປັບຄວາມກົດດັນຂອງຝາປິດຄວາມກົດດັນ; ຖ້າຂອບຂອງສາຍແອວວັດສະດຸເສຍຫາຍ, ໃຫ້ປ່ຽນມ້ວນວັດສະດຸໃໝ່ ຫຼືຕັດສ່ວນທີ່ເສຍຫາຍ.

ກວດເບິ່ງລະດັບທີ່ກົງກັນຂອງແຂ້ວລໍ້ synchronous ແລະຮູສາຍແອວວັດສະດຸ, ແລະ grind ຫຼືປ່ຽນລໍ້ synchronous ຖ້າຈໍາເປັນ.

ການບ່ຽງເບນຄວາມຖືກຕ້ອງຂອງຂັ້ນຕອນ:

Calibrate ຕົວກໍານົດການຂັບລົດ stepper motor ແລະປັບຄ່າຊົດເຊີຍຊ່ອງຫວ່າງ gear; ຖ້າຫາກວ່າເກຍຖືກສວມໃສ່ຮ້າຍແຮງ, ຊຸດເກຍຈໍາເປັນຕ້ອງໄດ້ຮັບການທົດແທນທັງຫມົດ.

ການ rewinding tape ລົ້ມເຫຼວ:

ປ່ຽນແປງກົນໄກສົ້ນລໍ້ຫຼື ratchet, ແລະປັບຄວາມເຄັ່ງຕຶງສາຍແອວເທິງໃຫ້ຢູ່ໃນຂອບເຂດທີ່ເໝາະສົມ (ເຊິ່ງສາມາດວັດແທກໄດ້ດ້ວຍເຄື່ອງວັດແທກຄວາມເຄັ່ງຕຶງ).

3. ສ້ອມແປງໄຟຟ້າ ແລະ ລະບົບ

ມໍເຕີບໍ່ເຄື່ອນທີ່:

ກວດເບິ່ງວ່າສາຍເຊື່ອມຕໍ່ມໍເຕີແມ່ນວ່າງຫຼື oxidized, ສຽບໃຫມ່ຫຼືປ່ຽນສາຍ; ຖ້າກະດານຂັບຂີ່ລົ້ມເຫລວ, ຜູ້ຊ່ຽວຊານຈະຕ້ອງດໍາເນີນການສ້ອມແປງລະດັບຊິບຫຼືປ່ຽນໂມດູນ.

ອັດຕາການຖິ້ມສູງ:

Recalibrate ຄວາມສູງຂອງແກນ Z ແລະການດູດສູນຍາກາດຂອງຫົວ patch ເພື່ອຮັບປະກັນການຕິດຕໍ່ທີ່ດີລະຫວ່າງ nozzle ແລະອົງປະກອບ; ກວດເບິ່ງວ່າຕໍາແຫນ່ງການຕິດຕັ້ງຂອງ tape feeder ກົງກັບພິກັດ PCB.

ບັນຫາຄວາມເຂົ້າກັນໄດ້ຂອງອຸປະກອນ:

ເຮັດຄວາມສະອາດປ້າຍລະຫັດ feeder ແລະຕິດມັນໃຫມ່ຖ້າຈໍາເປັນ; ອັບເກຣດເຟີມແວຂອງເຄື່ອງ patch ໃຫ້ເປັນລຸ້ນທີ່ຮອງຮັບຕົວປ້ອນເຄື່ອງປ້ອນນີ້.

4. ການກວດສອບປະສິດທິພາບເຄື່ອງ

Calibration ແລະການທົດສອບ:

ຕິດຕັ້ງ tape calibration ມາດຕະຖານ, ກວດສອບຂະຫນານແລະຄວາມສອດຄ່ອງຂອງຂັ້ນຕອນຂອງການສົ່ງ tape, ແລະຮັບປະກັນວ່າຄວາມຖືກຕ້ອງຂອງການຈັດວາງແມ່ນໄດ້ມາດຕະຖານ (ຄວາມຜິດພາດ ≤± 0.02mm).

ປະຕິບັດການທົດສອບອັດຕາການຖິ້ມຢູ່ໃນເຄື່ອງບັນຈຸເຂົ້າຮຽນ. ພຽງແຕ່ຫຼັງຈາກແລ່ນຢ່າງຕໍ່ເນື່ອງເປັນເວລາ 1 ຊົ່ວໂມງໂດຍບໍ່ມີຄວາມຜິດປົກກະຕິສາມາດເອົາເຂົ້າໄປໃນການຜະລິດໄດ້.

ຄໍາແນະນໍາການບໍາລຸງຮັກສາການປ້ອງກັນ:

ສ້າງໄຟລ໌ບໍາລຸງຮັກສາ feeder ເພື່ອບັນທຶກປະຫວັດການບໍາລຸງຮັກສາແລະຂໍ້ມູນການທົດແທນອົງປະກອບເພື່ອອໍານວຍຄວາມສະດວກໃນການຮັກສາການຄາດເດົາ (ເຊັ່ນ: ການວິເຄາະການສວມໃສ່ຂອງເກຍຜ່ານສະເປກເຕີການສັ່ນສະເທືອນ).

ໃຊ້ເຄື່ອງມືພິເສດເປັນປະຈຳ (ເຊັ່ນ: ເຄື່ອງປັບຕົວປ້ອນ) ສຳລັບການປັບທຽບຄວາມຊັດເຈນເພື່ອຍືດອາຍຸການບໍລິການ ແລະຫຼຸດຜ່ອນຄວາມສ່ຽງຂອງການຢຸດເຮັດວຽກຢ່າງກະທັນຫັນ.

VI. ສະຫຼຸບ ແລະຂໍ້ຄວນລະວັງ

ຄຳແນະນຳສະຖານະການທີ່ນຳໃຊ້ໄດ້: ຈັດລຳດັບຄວາມສຳຄັນໃນການຜະລິດຂະໜາດໃຫຍ່ທີ່ມີຂະໜາດຂອງອົງປະກອບຄົງທີ່ ແລະ ຄວາມກວ້າງຂອງແຖບວັດສະດຸທີ່ເປັນເອກະພາບເພື່ອຫຼີກເວັ້ນການປ່ຽນແທນເລື້ອຍໆຂອງຕົວປ້ອນຂໍ້ມູນສະເພາະເພື່ອເພີ່ມຄ່າໃຊ້ຈ່າຍໃນການແກ້ບັນຫາ.

ສະເພາະການດໍາເນີນງານ:

ເມື່ອຕິດຕັ້ງເຄື່ອງປ້ອນ, ໃຫ້ແນ່ໃຈວ່າມັນເຫມາະກັບຊ່ອງໃສ່ເຄື່ອງທີ່ວາງໄວ້ຢ່າງແຫນ້ນຫນາເພື່ອຫຼີກເວັ້ນການຕິດຕໍ່ທີ່ບໍ່ດີຍ້ອນການສັ່ນສະເທືອນ; ຈັດການມັນດ້ວຍຄວາມລະມັດລະວັງໃນລະຫວ່າງການຂົນສົ່ງ, ແລະຢ່າວາງເກີນ 3.

ຫຼັງຈາກການຕິດຕັ້ງແຖບວັດສະດຸແລ້ວ, ມັນຈໍາເປັນຕ້ອງໄດ້ກ້າວຫນ້າດ້ວຍຕົນເອງ 3-5 ຂັ້ນຕອນເພື່ອກວດເບິ່ງວ່າສາຍສົ່ງແມ່ນກ້ຽງເພື່ອປ້ອງກັນບໍ່ໃຫ້ຕໍາແຫນ່ງເບື້ອງຕົ້ນຈາກການປ່ຽນ.

ຍຸດທະສາດການເພີ່ມປະສິດທິພາບຄ່າໃຊ້ຈ່າຍ:

ຕິດຕັ້ງ feeder ລ່ວງຫນ້າໂດຍຜ່ານລະບົບການກະກຽມວັດສະດຸອອຟໄລ (ເຊັ່ນ: Dockstation) ເພື່ອຫຼຸດຜ່ອນການ downtime ຂອງເຄື່ອງບັນຈຸເຂົ້າຮຽນສໍາລັບການທົດແທນວັດສະດຸ.

ສໍາລັບອົງປະກອບທີ່ມີຄຸນຄ່າສູງຫຼືມ້ວນວັດສະດຸຍາວ, ສາມາດໃຊ້ຕົວຄວບຄຸມຄວາມກົດດັນພາຍນອກເພື່ອປັບປຸງຄວາມຫມັ້ນຄົງຂອງການໃຫ້ອາຫານຕື່ມອີກ.

ໂດຍຜ່ານຍຸດທະສາດການບໍາລຸງຮັກສາແລະການສ້ອມແປງຂ້າງເທິງ, ASM 24MM feeder 00141273 ສາມາດບັນລຸອັດຕາຄວາມລົ້ມເຫຼວສະເລ່ຍປະຈໍາປີຫນ້ອຍກວ່າ 5%, ປັບປຸງຄວາມຕໍ່ເນື່ອງແລະປະສິດທິພາບຄ່າໃຊ້ຈ່າຍຂອງສາຍການຜະລິດ, ແລະກາຍເປັນທາງເລືອກທີ່ເຫມາະສົມສໍາລັບສະຖານະການຈັດວາງອົງປະກອບຂະຫນາດກາງແລະຂະຫນາດໃຫຍ່.