DEK TQL este o imprimantă de pastă de lipit complet automată de înaltă performanță, lansată de ASM Assembly Systems (fosta DEK). Este concepută pentru linii de producție SMT de înaltă precizie și capacitate și este utilizată pe scară largă în electronica de larg consum, electronica auto, echipamentele de comunicații și alte domenii. Este potrivită în special pentru imprimarea cu pastă de lipit a PCB-urilor cu pas fin, cum ar fi componentele 01005 și BGA cu pas de 0,3 mm.

2. Specificațiile de bază DEK TQL

Specificații parametri

Dimensiunea maximă a PCB-ului este de 510 × 460 mm

Precizie de imprimare ±15μm (Cpk≥1.33)

Viteză de imprimare 50–300 mm/s (reglabilă)

Interval de presiune al racletei 5–20 kg (programabil)

Suport pentru grosimea șablonului 0,1–0,3 mm

Viteză de demulare 0,1–3 mm/s (reglabilă)

Cerințe de alimentare 220 V CA / 50-60 Hz, 1,5 kW

Presiunea sursei de aer 0,5–0,7 MPa

Sistem de viziune CCD de înaltă rezoluție (acceptă SPI 2D/3D)

3. Principalele caracteristici ale DEK TQL

1. Imprimare de înaltă precizie

Precizie de imprimare de ±15 μm, suportă componente fine precum 01005, BGA cu pas de 0,3 mm.

Sistem de control în buclă închisă, reglare în timp real a presiunii racletei pentru a asigura o grosime uniformă a pastei de lipit.

2. Viteză mare și eficiență ridicată

Viteza maximă de imprimare este de 300 mm/s, ceea ce îmbunătățește capacitatea de producție orară unitară (UPH) a liniei de producție.

Schimbare rapidă a liniei (<5 minute), compatibilă cu comutarea automată a programului.

3. Control inteligent

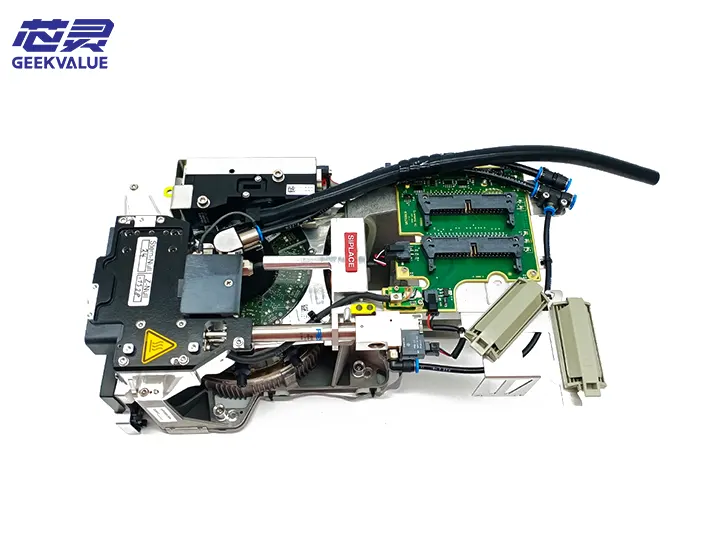

Integrare SPI (detecție pastă de lipit) 2D/3D pentru reducerea fluxului de produse defecte.

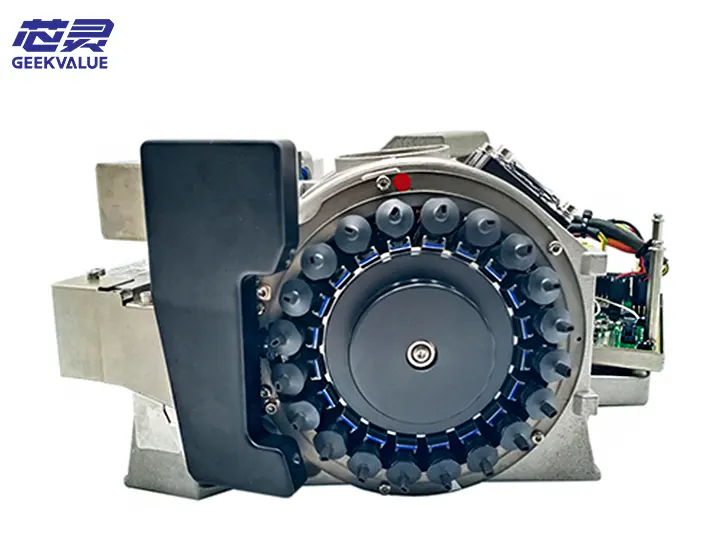

Curățare automată a plasei de oțel (ștergere uscată/ștergere umedă/adsorbție prin vid) pentru a reduce reziduurile de pastă de lipit.

4. Stabil și fiabil

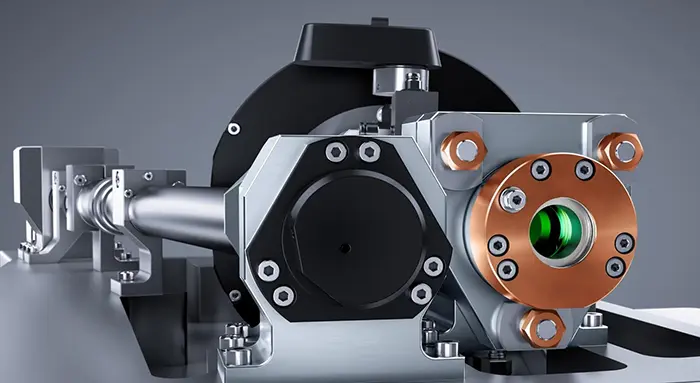

Design modular (răzuitorul, camera, sistemul de curățare pot fi înlocuite rapid).

Andocarea sistemului MES pentru a realiza trasabilitatea datelor și optimizarea proceselor.

IV. Funcțiile principale ale DEK TQL

Poziționare automată a PCB-urilor

Aliniere vizuală CCD de înaltă precizie (recunoaștere a punctelor de marcare) pentru a asigura potrivirea exactă a plasei de oțel cu PCB-ul.

Control inteligent al răzuitorului

Presiunea, viteza și unghiul sunt programabile pentru a se adapta la diferite paste de lipit (inclusiv pastă de lipit fără plumb, lipici etc.).

Gestionarea tensiunii plasei de oțel

Detectează automat tensiunea plasei de oțel pentru a evita imprimarea slabă din cauza plasei de oțel slăbite.

Detectare pastă de lipit 3D (opțional)

Măsurarea în timp real a grosimii și volumului pastei de lipit pentru a preveni defecte precum lipirea insuficientă și vârfurile de lipit.

Monitorizare de la distanță și analiză a datelor

Suportă Industria 4.0, se poate conecta la sistemul MES/ERP și poate optimiza parametrii de producție.

V. Rolul DEK TQL în linia de producție SMT

Îmbunătățiți randamentul

Imprimarea de înaltă precizie reduce lipirea deficitară după patch-ul SMT (cum ar fi lipirea la rece și bridging-ul).

Îmbunătățiți eficiența

Imprimare de mare viteză + schimbare rapidă a liniei, scurtarea ciclului de producție.

Reduceți costurile

Reduceți risipa de pastă de lipit și rata de relucrare.

Adaptați-vă la producția flexibilă

Suportă producția de PCB-uri în loturi mici și cu mai multe varietăți (cum ar fi nevoile personalizate ale electronicii auto).

VI. Precauții de utilizare

1. Instalarea echipamentului și mediul înconjurător

Controlul temperaturii/umidității: Temperatura ambientală recomandată este de 23±3℃, iar umiditatea este de 40-60% RH.

Stabilitatea sursei de gaz: Asigurați-vă că presiunea aerului este de 0,5–0,7 MPa pentru a evita fluctuațiile care afectează calitatea imprimării.

Calibrare orizontală: Echipamentul trebuie amplasat pe o suprafață stabilă, iar nivelarea trebuie verificată periodic.

2. Specificații de funcționare

Gestionarea pastei de lipit: Lăsați să se încălzească mai mult de 4 ore și amestecați timp de 2-3 minute înainte de utilizare.

Curățarea șablonului: Efectuați o ștergere umedă + curățare prin adsorbție în vid după fiecare 5-10 imprimări.

Întreținerea racletei: Verificați periodic uzura. Durata de viață a unei raclete metalice este de aproximativ 500.000 de ori.

3. Optimizarea programului

Viteză de demulare: se recomandă o viteză de 0,3–1 mm/s. O viteză prea mare va face ca pasta de lipit să se ascuțească ușor.

Unghiul racletei: De obicei setat la 45–60°. Un unghi prea mic poate afecta efectul de cositorire.

VII. Defecțiuni frecvente și soluții

1. Abatere de imprimare (eroare la recunoașterea punctului de marcaj)

Motive posibile:

Poluare sau reflexie insuficientă a punctului de marcaj PCB.

Obiectivul camerei este murdar sau sursa de lumină este anormală.

Soluţie:

Curățați punctul de marcaj de pe PCB și reglați luminozitatea sursei de lumină.

Calibrați sistemul vizual și verificați focalizarea camerei.

2. Vârf pastă de lipit/soritură insuficientă

Motive posibile:

Viteza de demulare este prea mare.

Tensiunea plasei de oțel este insuficientă sau presiunea racletei este neuniformă.

Soluţie:

Reduceți viteza de demulare la 0,3 mm/s.

Verificați tensiunea plasei de oțel (recomandat ≥35N/cm²) și reglați nivelul racletei.

3. Plasa de oțel este blocată (reziduuri de pastă de lipit)

Motive posibile:

Pasta de oțel este uscată sau frecvența de curățare este insuficientă.

Designul deschiderii cu plasă de oțel este nerezonabil (cum ar fi raportul lățime-adâncime <1,5).

Soluţie:

Măriți frecvența ștergerii umede și folosiți un agent special de curățare cu plasă de oțel.

Optimizați designul deschiderii plasei de oțel (raportul lățime-adâncime recomandat ≥1,5).

4. Alarmă echipament (presiune aer/defecțiune servo)

Cauze posibile:

Scurgeri de aer sau presiune insuficientă a aerului.

Supraîncălzirea servomotorului sau defecțiunea driverului.

Tratament:

Verificați conducta sursei de aer și înlocuiți conducta de aer deteriorată.

Curățați ventilatorul de răcire al servomotorului și reporniți sistemul.

5. Presiune anormală a racletei

Cauze posibile:

Defecțiune a senzorului racletei.

Uzura sau deformarea racletei.

Tratament:

Calibrați senzorul de presiune.

Înlocuiți racleta (se recomandă verificarea racletelor metalice la fiecare 3 luni).

VIII. Recomandări de întreținere

Întreținere zilnică:

Curățați suprafața mașinii, șina și pasta de lipit reziduală de pe plasa de oțel.

Verificați manometrul și scurgerea filtrului.

Întreținere săptămânală:

Ungeți ghidajul liniar și șurubul de acționare.

Verificați uzura racletei.

Întreținere lunară:

Calibrați sistemul vizual și senzorul de presiune al racletei.

Verificați dacă conexiunea electrică este slăbită.

IX. Rezumat

DEK TQL a devenit echipamentul principal al liniilor de producție SMT de înaltă performanță, datorită avantajelor sale de precizie ridicată, viteză mare și inteligență. Prin funcționare standardizată, întreținere preventivă și depanare rapidă, eficiența echipamentului poate fi maximizată, iar randamentul de imprimare poate fi îmbunătățit. Pentru defecțiuni complexe (cum ar fi erorile sistemului servo), se recomandă contactarea asistenței noastre tehnice sau utilizarea pieselor de schimb originale pentru reparații.

Dacă sunt necesari parametri mai detaliați sau soluții specifice la probleme, pot fi furnizate scenarii specifice de aplicare pentru analiză ulterioară.