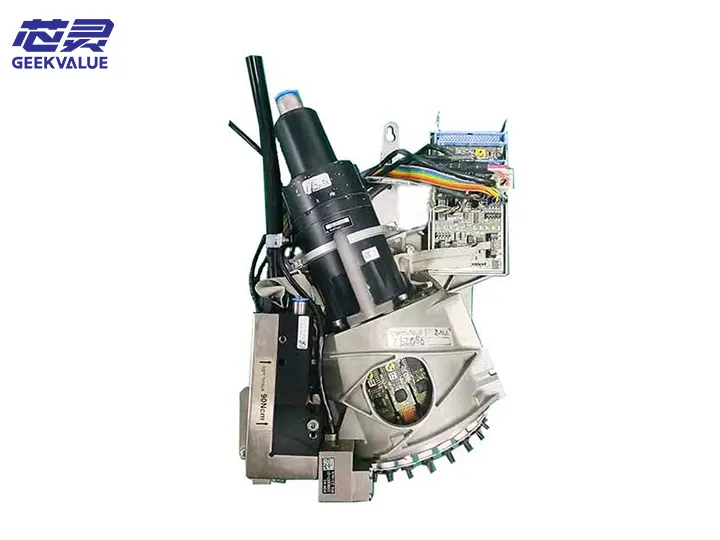

DEK E de DEK é unha nova xeración de impresoras de pasta de soldadura de alta precisión totalmente automáticas lanzadas por ASM Assembly Systems (anteriormente DEK). Está deseñada para liñas de produción SMT (tecnoloxía de montaxe superficial) modernas e é axeitada para a impresión de precisión en pasta de soldadura de PCB de alta densidade (como placas base de teléfonos móbiles, electrónica automotriz e módulos 5G). Este modelo está optimizado aínda máis sobre a base de DEK TQL, proporcionando maior velocidade, precisión e funcións intelixentes para satisfacer as necesidades da Industria 4.0.

2. Principio de funcionamento

Transmisión e posicionamento de PCB

A placa de circuíto impreso (PCB) entra na posición de impresión a través da pista de transmisión, fíxase mediante o mecanismo de suxeición e a cámara CCD de alta resolución recoñece o punto de marca para un aliñamento preciso.

Unión de malla de aceiro

A malla de aceiro e a placa de circuíto impreso están unidas por adsorción ao baleiro ou fixación mecánica para garantir que non haxa espazos (clave para afectar a calidade de impresión).

Impresión con pasta de soldadura

O raspador (de metal ou poliuretano) empurra a pasta de soldadura a unha presión, ángulo e velocidade determinados, e filtra a través da abertura da malla de aceiro ata a almofada da placa de circuíto impreso.

Desmoldeo e detección

A malla de aceiro está separada da placa de circuíto impreso (a velocidade de desmoldeo é axustable) e algúns modelos poden equiparse con SPI 3D (detección de pasta de soldadura) para monitorizar a calidade de impresión en tempo real.

III. Vantaxes principais

Descrición das vantaxes

Precisión de impresión ultraalta de ±15 μm (Cpk≥1.33), admite compoñentes 01005 e BGA con paso de 0,3 mm.

Produción de alta velocidade Velocidade de impresión de ata 400 mm/s, tempo de cambio de liña <3 minutos, mellora a UPH (produción por hora unitaria).

Control intelixente de bucle pechado Axuste en tempo real da presión do raspador e da velocidade de desmoldaxe para garantir a consistencia.

Deseño modular Os raspadores, os sistemas visuais e os módulos de limpeza pódense substituír rapidamente para reducir o tempo de inactividade.

Compatible coa Industria 4.0. Admite acoplamento MES/ERP para lograr a trazabilidade dos datos e a monitorización remota.

4. Especificacións principais

Especificacións de parámetros

Tamaño máximo da placa de circuíto impreso 510 × 460 mm

Precisión de impresión ±15 μm (os modelos SPI 3D poden alcanzar ±10 μm)

Velocidade de impresión 50–400 mm/s (programable)

Rango de presión do raspador 5–30 kg (retroalimentación intelixente de presión)

Soporte de espesor de estarcido 0,1–0,3 mm

Velocidade de desmoldeo 0,1–5 mm/s (axustable)

Requisitos de alimentación 220 V CA/50-60 Hz, 2,0 kW

Presión da fonte de aire 0,5–0,7 MPa

5. Características principais

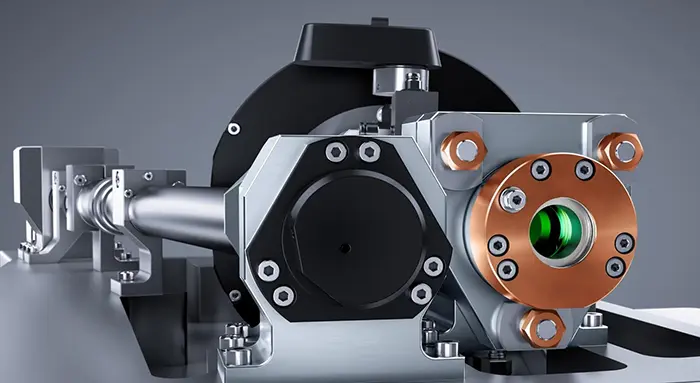

1. Sistema intelixente de raspado

Control de presión adaptativo: axusta automaticamente a presión do raspador segundo a tensión da malla de aceiro para evitar fugas de pasta de soldadura ou soldadura insuficiente.

Deseño de raspador dual: admite impresión unidireccional/bidireccional para satisfacer diferentes requisitos de proceso.

2. Aliñamento visual avanzado

Cámara CCD de nivel de 10 μm: admite a aliñación precisa da PCB e da malla de aceiro e aínda se pode identificar mesmo se o punto de marca está lixeiramente contaminado.

Integración SPI 3D (opcional): detección en tempo real do grosor e volume da pasta de soldadura para evitar que produtos defectuosos entren no proceso de parcheo.

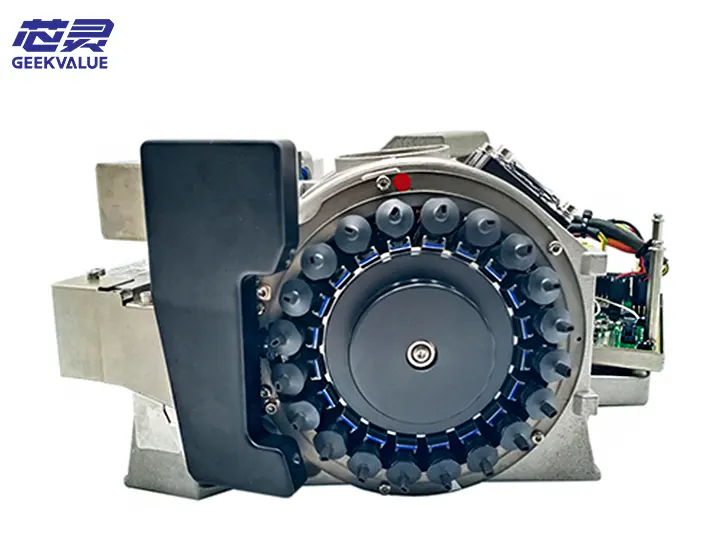

3. Limpeza de malla de aceiro totalmente automática

Limpeza multimodo: limpeza en seco, limpeza húmida, combinación de adsorción ao baleiro para reducir os residuos de pasta de soldadura (pódese configurar para que limpe automaticamente despois de cada N impresións).

4. Deseño amigable para o usuario

HMI con pantalla táctil: interface de operación gráfica, compatible con chamadas de receitas cun só clic.

Cambio rápido de liña: o cambio de tamaño da placa de circuíto impreso axústase de forma totalmente automática para reducir os erros humanos.

VI. Funcións e papeis

1. Funcións fundamentais

Impresión de pasta de soldadura de alta precisión: garante a fiabilidade da soldadura de compoñentes de paso fino.

Optimización intelixente de procesos: rexistra automaticamente os parámetros de impresión e recomenda a mellor configuración mediante algoritmos de IA.

Prevención de defectos: retroalimentación en tempo real con SPI 3D para reducir a taxa de retraballo.

2. Papel na liña de produción SMT

Mellorar o rendemento: Reducir defectos de soldadura como a soldadura en frío e as pontes.

Reducir custos: reducir o desperdicio de pasta de soldador e a necesidade de intervención manual.

Produción flexible: Adáptase a pedidos de lotes pequenos e multivariedade (como as necesidades personalizadas de electrónica automotriz).

VII. Precaucións de uso

1. Medio ambiente e instalación

Control de temperatura e humidade: 23 ± 3 ℃, 40-60 % de HR, para evitar que a pasta de soldadura se seque.

Estabilidade da fonte de aire: a presión do aire debe ser estable entre 0,5 e 0,7 MPa, e as flutuacións provocarán unha impresión irregular.

2. Especificacións de funcionamento

Xestión da pasta de soldadura: Requentar durante 4 horas + remexer durante 3 minutos para evitar a aglomeración.

Mantemento da malla de aceiro: Comprobe a tensión diariamente (≥35 N/cm²) e limpe as aberturas regularmente.

Mantemento dos rascadores: os rascadores metálicos substitúense cada 3 meses e os rascadores de poliuretano revísanse semanalmente para comprobar o desgaste dos rascadores.

3. Optimización de procesos

Velocidade de desmoldeo: recoméndase de 0,3 a 1 mm/s, demasiado rápida e fácil de tirar da punta.

Ángulo do raspador: normalmente de 45 a 60°; un ángulo demasiado pequeno afecta á lata.

8. Erros comúns e solucións

1. Erro: Fallou a aliñación da visión

Causas posibles:

Marcar contaminación puntual ou reflexión insuficiente.

A lente da cámara está sucia ou a fonte de luz é anormal.

Solución:

Limpe o punto de marcado da PCB e axuste o brillo da fonte de luz.

Recalibra o enfoque da cámara.

2. Erro: Erro de presión da escobilla de escobilla

Causas posibles:

Fallo do sensor da escobilla de escobilla ou deformación do raspador.

Unha presión de aire insuficiente provoca flutuacións de presión.

Solución:

Calibrar o sensor de presión.

Comprobe a vía de aire e substitúa o raspador desgastado.

3. Erro: Fallo de fixación do molde

Causas posibles:

A plantilla non está colocada correctamente ou o cilindro de suxeición está defectuoso.

Solución:

Volva cargar o estarcido e comprobe o mecanismo de suxeición.

Limpar e lubricar os raís do cilindro.

4. Erro: Erro do sistema pneumático (fallo do sistema pneumático)

Causas posibles:

Presión insuficiente da fonte de aire ou fuga na tubaxe de aire.

Solución:

Comprobe a presión de saída do compresor de aire (≥0,5 MPa).

Comprobe se a interface do tubo de aire ten fugas.

IX. Recomendacións de mantemento

Elementos de mantemento Frecuencia Contido da operación

Limpeza da pista diariamente Limpe a pista cun pano sen po para evitar residuos de pasta de soldadura.

Detección da tensión do estarcido Semanalmente Empregar un tensiómetro para medir e garantir ≥35 N/cm².

Inspección do raspador Mensualmente Comprobar se hai desgaste e substituílo se é necesario.

Calibración do sistema visual Trimestralmente Empregar unha placa de calibración estándar para axustar os parámetros da cámara.

Drenaxe do filtro de aire Mensualmente Evite a entrada de humidade nos compoñentes neumáticos.

X. Resumo

DEK E de DEK é unha opción ideal para liñas de produción SMT de alta gama con precisión ultraalta, control intelixente e compatibilidade coa Industria 4.0. Mediante un funcionamento estandarizado, mantemento preventivo e resolución rápida de problemas, pódense maximizar a eficiencia do equipo e o rendemento de impresión. Para fallos complexos (como erros do sistema servo), recoméndase contactar co soporte técnico oficial de ASM ou usar pezas de reposto orixinais para a reparación.